Misuratore di coordinate: descrizione, specifiche, applicazione

Le imprese di costruzione di macchine stanno integrando sempre di più le apparecchiature di misurazione ad alta precisione nei processi di produzione. Ad esempio, attraverso il controllo della linea di formatura in bianco, è possibile ottenere parti con parametri geometrici ottimali con una precisione di 0,1-0,2 μm. Soprattutto la fabbricazione di tali elementi è importante nella costruzione aeronautica e spaziale, dove è richiesto l'uso di componenti di precisione complessi. Anche la possibilità di utilizzare tali metodi nelle industrie non è esclusa. industria pesante servire le esigenze di un ampio pubblico del consumatore di massa. In tali fabbriche e fabbriche viene utilizzata una macchina di misura a coordinate (CMM) che consente di controllare i processi di produzione e lavorazione di grezzi, punzoni, elementi a pistone, parti di consumo, ecc.

Il principio di funzionamento dell'attrezzatura

L'intero processo può essere suddiviso in due fasi. Sulla prima, viene formato un modello o uno schema di coordinate in cui vengono distribuiti i punti di controllo. Il numero di piani fissi può variare a seconda del tipo di attrezzatura. I modelli più semplici scansionano un oggetto in un sistema costruito sugli assi X, Y, Z rispetto al punto base. Una macchina di misura a coordinate a 6 assi più tecnologica è costruita sul principio della cinematica parallela. Ciò significa che l'operatore riceve un modello dinamico sotto forma di una piramide tronca, in cui ci sono 6 calibri sul carrello mobile.

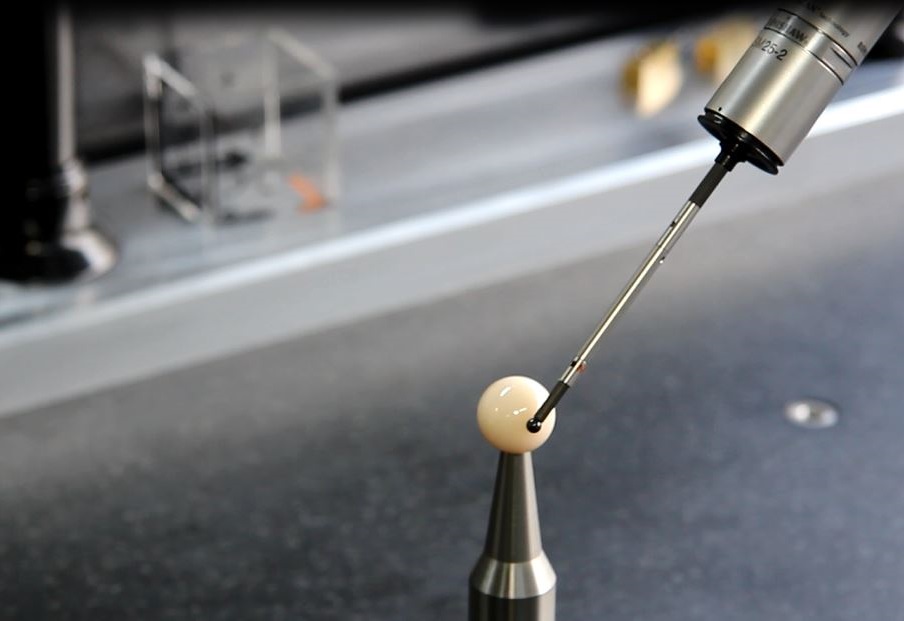

Il secondo stadio prevede la lettura diretta delle informazioni sui parametri geometrici dell'oggetto oggetto di studio. Per fare ciò, utilizzare le sonde oi sensori che eseguono la scansione della parte di destinazione. Esistono tipi di sonde a contatto e senza contatto - rispettivamente, il primo interagisce con la superficie di lavoro e quest'ultimo agisce sul principio della radiazione delle onde. Le tipiche macchine di misura a coordinate nell'ingegneria meccanica normalmente operano su sensori piezoelettrici, che possono essere integrati da contattori meccanici-elettrici. Si tratta di un'apparecchiatura di scansione tradizionale, i cui difetti includono un errore elevato dovuto alla differenza nella forza del tocco delle sonde. E qui vale la pena riferirsi ai metodi di controllo esistenti, che vengono regolarmente migliorati.

Metodi di controllo

Nei sistemi della prima generazione, è stato utilizzato il metodo template-template per il conteggio dei dati geometrici, ma oggi le aziende stanno passando a uno senza platino. La principale differenza tra questi metodi risiede nell'abbandono di modelli e forme fisiche attraverso cui è stato esercitato il controllo. I nuovi moduli CMM utilizzano un modello elettronico che fornisce una "immagine" tridimensionale sulla base di calcoli matematici. Qual è il vantaggio di una tale macchina di misura a coordinate? Prima di tutto, l'unificazione di un complesso di dati che può essere utilizzato per altri calcoli. Le informazioni raccolte vengono inserite nel database e inoltrate automaticamente ad altre aree di controllo coinvolte nello studio delle parti adiacenti. Di conseguenza, sono ottimizzati sia il processo di produzione che la tecnica di montaggio di pezzi di alta precisione. Allo stesso tempo, il segmento dei metodi non plasmatici ha i suoi rami tecnologici. È necessario distinguere tra metodi di controllo olografico, ottico e fotogrammetrico. Il più promettente è il metodo laser di scansione di un oggetto.

Caratteristiche del controllo laser

In effetti, il metodo digitale è degno di nota per la flessibilità nella formazione di modelli con il supporto di diversi tipi di misurazione, ad esempio angolare e lineare. Durante il processo di scansione, viene formato un raggio laser utilizzando un effetto di diffrazione. Tale controllo è più spesso utilizzato nella fabbricazione di gambi, elementi di trasmissione, chassis, ecc. Con l'aiuto di un dispositivo fotorivelatore, viene anche realizzato un esame non parallelo dei parametri del prodotto. In questo caso, la macchina di misura a coordinate laser consente di determinare la dimensione dei fori, i difetti di spostamento, le vibrazioni e altre caratteristiche. In futuro, in base ai risultati della diagnosi, l'ingegnere decide sul bilanciamento o sulla regolazione fine meccanica parziale dell'unità. Per misurare il carico utilizzando l'auto-correzione del laser. Questa tecnologia cattura gli indicatori di spostamento sotto carico statico sulla superficie di destinazione dei riduttori e degli alberi dei mezzi tecnici.

Specifiche CIM

In termini di dimensioni e design, tali macchine assomigliano a unità di elaborazione industriale, ma le principali caratteristiche delle prestazioni si riflettono in unità di misura e controllo e dati tecnici più accurati. Questi includono i seguenti parametri del modello di modello:

- Errore di misura - intervallo da 0,1 a 0,1 mm.

- Spostamento delle sonde lungo gli assi - 700-1000 mm. Inoltre, in un'installazione, il carattere del movimento lungo diversi assi può essere diverso.

- Il peso massimo consentito per il pezzo è una macchina di misura a coordinate industriale in grado di eseguire la manutenzione di pezzi con un peso fino a 1000 kg.

- Potenza: una media di 1500 watt.

- Tensione - 380 W con tolleranza di oscillazioni fino al 10%.

- Le temperature di lavoro sono 10-35 ° С.

Classificazione delle macchine secondo il metodo di controllo

Modelli che usano moderno metodi di misurazione principalmente controllato tramite pannelli remoti. Il principio del controllo del programma su cui è costruito il lavoro è implementato. strumenti di misura basato su CNC (programmazione numerica). La parte principale dei sistemi di controllo e misurazione oggi funziona su schemi combinati. Ciò implica una combinazione di controllo meccanico ed elettronico con elementi di automazione. Equipaggiamento avanzato e fornisce molte delle stesse sonde con attrezzature di produzione parallele, che producono parti correlate.

Usato e la tradizionale configurazione del controllo manuale. In questo caso, l'operatore della macchina di misura a coordinate si trova direttamente sulla linea di comando e interagisce con l'apparecchiatura tramite un joystick speciale. Questo modello viene utilizzato negli aggregati di modelli plazovo e sta gradualmente diventando un ricordo del passato.

Classificazione costruttiva

A seconda delle condizioni operative e delle attività di elaborazione, è possibile utilizzare i tipi di CMM orizzontali, verticali e a ponte. Nella prima forma di realizzazione, viene fornita un'elevata precisione a causa della rigidità della struttura. L'operatore in questo caso ha l'opportunità di accedere direttamente alla struttura interna dell'oggetto target. In pratica, le installazioni orizzontali sono spesso utilizzate per la manutenzione di piccole parti. Le macchine di misura a coordinate verticali sono considerate le più accurate, quindi vengono utilizzate in studi metrologici responsabili. Ma, per l'uso di tali apparecchiature sarà necessario il controllo della temperatura del negozio, nonché i costi elevati di manutenzione del sistema. Per quanto riguarda le macchine a ponte, grazie alle attrezzature resistenti all'usura, consentono di lavorare con prodotti di grande formato.

CMM mobile e fissa

Macchine fisse principalmente utilizzate su linee di trasporto, incentrate su compiti specifici di manutenzione di pezzi con determinati parametri. Tuttavia, durante l'elaborazione di spazi vuoti di grandi dimensioni, potrebbe essere necessaria un'ispezione in loco. In questo caso, sarà necessaria una macchina di misura a coordinate portatile, dotata di corpi di controllo multiasse. Diversi manicotti funzionali con sensori sensibili analizzano l'oggetto a distanza, inviando dati a un computer o ad altri dispositivi di elaborazione delle informazioni.

Applicazione KIM

I sistemi di controllo e misurazione in varie versioni sono necessari in costruzione di macchine, aviazione, metallurgia e altre imprese. Nelle piccole fabbriche e officine, ad esempio, vengono spesso utilizzate unità manuali compatte. Un controllo preciso in questo caso consente di produrre parti piccole esclusive con la geometria corretta. In complessi processi tecnologici, l'uso di macchine di misura a coordinate si giustifica come un modo di combinare diverse fasi della produzione. Ad esempio, un nodo di controllo può fungere da centro per la raccolta di informazioni su tutte le parti e i dettagli di una struttura o uno strumento tecnico finito, il che riduce al minimo il rischio di errori.

conclusione

L'introduzione di KIM nel processo di produzione è da tempo un indicatore dell'approccio moderno alle attività dell'impresa. Il rifiuto di approcci obsoleti al controllo di elementi e accessori con l'uso di modelli aumenta sia la qualità della costruzione che l'efficienza tecnologica dell'area di lavoro. Allo stesso tempo, una nuova generazione strumenti di misura controllare i parametri geometrici regolarmente migliorati in vari aspetti. Pertanto, la direzione avanzata dello sviluppo può essere definita scanner laser senza contatto, caratterizzato da facilità d'uso e alta precisione di analisi. L'unico inconveniente dei sistemi progressivi di questo tipo è l'alto costo e l'alto costo di manutenzione. In questa fase, i modelli laser dei sistemi di misurazione a coordinate sono disponibili solo per grandi complessi industriali e centri di ricerca.