Gears. Il meccanismo e i tipi di ingranaggi

Gli ingranaggi sono diffusi nelle unità industriali e negli elettrodomestici. Fungono da collegamento intermedio tra la sorgente del moto rotazionale-traslazionale e il nodo che agisce come consumatore finale di questa energia. Inoltre, la potenza trasmessa può essere calcolata come unità trascurabili (movimenti di orologio e strumenti di misura) tanta fatica (centrali elettriche a turbina).

Modalità di trasmissione del movimento

Il motore che genera energia e l'unità finale che lo consuma spesso differiscono in caratteristiche quali velocità di rotazione, potenza, angolo di applicazione della forza. Inoltre, una sorgente di energia rotazionale può essere utilizzata per attivare diversi nodi o aggregati contemporaneamente. Per garantire l'erogazione della coppia in tali condizioni, sono necessari moduli intermedi che trasmettono questa forza con perdite minime.

Ad

Se, a seguito di tale distribuzione o trasformazione, i giri dell'albero motore diventano maggiori di quelli del seguace, allora è consuetudine parlare di un riduttore. In questo caso, la perdita di velocità viene compensata da un aumento del carico sull'asse azionato e da un aumento della potenza del nodo consumante. Nel caso in cui alla fine si osservi un aumento del numero di rivoluzioni, tale trasmissione aumenterà. Di conseguenza, questo sarà accompagnato da una diminuzione della forza sull'albero condotto.

Dispone di meccanismo ad ingranaggi

La trasmissione a cinghia presuppone la presenza di un collegamento intermedio tra le pulegge sugli alberi collegati - una cinghia flessibile. Il meccanismo di trasmissione da tale connessione è caratterizzato dalla presenza sulla superficie delle parti combacianti dei denti degli ingranaggi. Sono identici nel profilo e nelle dimensioni.

Ad

La testa del dente della ruota si innesta con una cavità ripetitiva sull'ingranaggio. Quando l'albero motore ruota, l'albero condotto ruota nella direzione opposta. Tra di loro, la distanza minima possibile viene fornita in modo costruttivo, fornendo scorrimento, espansione termica e lubrificante per prevenire l'inceppamento. In questo caso, la parte principale del meccanismo di coppia è chiamata la ruota, e la parte guidata - la marcia.

Nella trasmissione a cinghia, il piano di impegno della cinghia con la puleggia è di almeno un terzo della circonferenza. In un meccanismo a ingranaggi tra la ruota motrice e l'ingranaggio condotto sotto carico, un paio di denti è in contatto costante. Le ruote e gli ingranaggi degli alberi sono generalmente montati su un giunto a chiave.

vantaggi

Gli ingranaggi sono molto diffusi. Sono durevoli e affidabili durante il funzionamento, pur rispettando livelli di carico accettabili e un adeguato livello di servizio. Il meccanismo compatto offre un'elevata efficienza e può essere utilizzato per un'ampia gamma di cambi di velocità.

La presenza di denti dell'ingranaggio consente di raggiungere la costanza dei rapporti di trasmissione tra gli alberi adiacenti a causa della mancanza di possibilità di slittamento. In questo caso, il carico sugli alberi non supera i limiti consentiti.

carenze

Gli ingranaggi hanno una serie di caratteristiche che possono essere attribuite alle loro carenze. In termini di funzionamento - un tale meccanismo fa rumore ad alte velocità di rotazione. Non può rispondere in modo flessibile ai carichi variabili, in quanto è una struttura rigida con regolazione fine.

Ad

Tecnologicamente, questa è la difficoltà di fare coppie di ruote dentate. Per questo tipo di ingranaggi, è necessaria una maggiore precisione, poiché i denti sono ingranati con una tensione in continua evoluzione. In tali condizioni, possibili danni da fatica al materiale.

Ciò si verifica quando vengono superati i carichi ammessi. I denti possono sgretolarsi, rompersi parzialmente o completamente. I frammenti di separazione entrano nel meccanismo, danneggiano i siti di accoppiamento adiacenti, causando inceppamenti e guasti dell'intero nodo.

tipi

La ruota dentata più diffusa. È utilizzato in nodi e meccanismi con una disposizione parallela di alberi. Le caratteristiche del design distinguono i denti con un profilo dritto, obliquo e chevron.

Per gli alberi che si intersecano usare un verme, una trasmissione cilindrica elicoidale e per l'intersezione - conica. L'ingranaggio del pignone e cremagliera è diverso in quanto l'ingranaggio nel meccanismo gemellare generale viene sostituito da un piano di lavoro. Allo stesso tempo i denti, identici nel profilo della ruota, sono tagliati su di esso. Alla fine movimento rotatorio convertito in traslazionale.

Condividi anche la marcia sulla velocità di rotazione: bassa velocità, media e alta velocità. Su appuntamento, sono divisi in potere e cinematica (non trasmettono potenza significativa). Inoltre, gli ingranaggi possono essere classificati in base al rapporto di trasmissione, alla mobilità degli assi (ordinaria e planetaria), al numero di gradi, all'accuratezza del cambio (12 classi), al metodo di fabbricazione. La forma del profilo del dente può essere evoluta, cicloidale, adescante, circolare.

Ad

applicazione

Tutti i tipi di ingranaggi sono ampiamente utilizzati in vari settori della produzione industriale. La produzione annuale di vari set di ruote in milioni. Lo scopo della loro applicazione è così ampio che un dispositivo, un meccanismo o un aggregato raro che utilizza il movimento rotazionale nel suo lavoro non incorpora alcun tipo di giunto mobile dentato.

L'ingranaggio cilindrico viene utilizzato per convertire il movimento rotatorio con un fattore di riduzione o aumento. Esempi: motori a combustione interna, riduttori nel materiale rotabile, macchine utensili, perforazione, metallurgia, industria mineraria e tutti i tipi di industrie.

L'ingranaggio conico è usato in misura minore a causa della complessità nel processo di produzione di ruote. Viene utilizzato in meccanismi complessi e combinati, dove vi è un movimento rotatorio con angoli variabili e variazioni di carico. I riduttori speciali utilizzano generalmente ingranaggi conici. Esempi: assali di macchine, macchine agricole, locomotive, set di ruote di trasportatori, azionamenti di varie attrezzature industriali.

Ingranaggi cilindrici

Sono utilizzati più ampiamente, poiché la tecnologia di produzione di sale montate è relativamente semplice e ben sviluppata. L'ingranaggio cilindrico viene utilizzato per trasferire la coppia tra alberi situati su piani paralleli. Differiscono nella forma dei denti: con una disposizione diretta, obliqua e chevron. In rari casi, quando gli alberi sono attraversati e carichi minori, viene utilizzato un profilo a vite.

Ad

I denti dritti sono più utilizzati. Sono utilizzati per trasmettere la coppia con carico minimo o medio, nonché nei casi in cui è necessario spostare le ruote durante il funzionamento lungo l'asse dell'albero. Denti inclinati utilizzati per levigatezza. Sono utilizzati per meccanismi responsabili e a carichi elevati. Il profilo a forma di Chevron (due file di denti obliqui ai bordi, disposti a forma di albero di Natale) è caratterizzato da un elevato bilanciamento delle forze di spostamento assiale, che sono uno svantaggio delle coppie di ingranaggi elicoidali.

Gli ingranaggi cilindrici possono essere aperti o chiusi. In quest'ultimo caso, i denti di una delle ruote non si trovano sull'esterno, ma sulla superficie interna del cerchio.

Ingranaggi conici

In condizioni in cui la coppia dalla sorgente all'unità di consumo deve essere fornita con uno spostamento angolare, utilizzare alberi intersecanti. I loro assi sono più spesso a un angolo di 90 gradi. In questi casi, gli ingranaggi conici sono comunemente usati.

Si chiama così a causa delle caratteristiche di design delle coppie di ingranaggi. Hanno la forma di un cono tagliato e si accoppiano con i loro piani laterali, su cui vengono tagliati i denti. Lungo il profilo, sono più alti alla base e diminuiscono verso l'alto.

La corona dentata può essere rettilinea, tangenziale o curvilinea. Se lungo il profilo è realizzato sotto forma di spirale elicoidale, e oltre all'intersezione, anche gli alberi hanno uno spostamento assiale, quindi questo ingranaggio conico è chiamato ipoide. Ha un funzionamento regolare e un basso livello di rumore, ma ha una maggiore tendenza al blocco, quindi speciale lubrificanti.

Rispetto agli ingranaggi cilindrici, gli ingranaggi conici possono fornire solo l'85% della loro capacità portante. Secondo la tecnologia di produzione e assemblaggio, sono i più complessi. Tuttavia, la capacità di trasmettere la coppia con spostamento angolare li rende indispensabili in complessi assiemi e meccanismi.

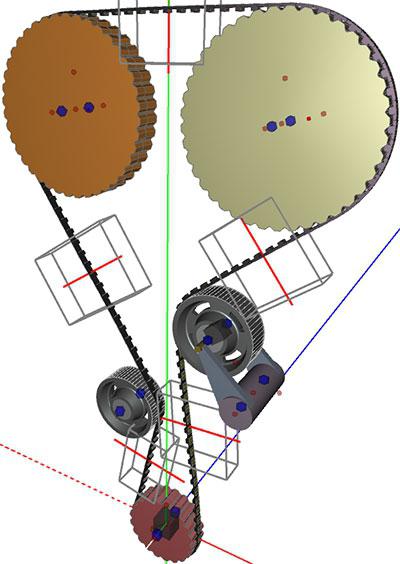

Cremagliera e ingranaggio della cinghia

Quando è necessario convertire il movimento rotatorio in traslazionale o viceversa, una delle ruote viene sostituita da un piano con denti tagliati. Gli ingranaggi della cremagliera sono facili da fabbricare e installare, affidabili e con buone caratteristiche di carico. Viene utilizzato in macchine utensili e per azionamenti, in cui viene utilizzato il movimento in avanti: macchine stozzatrici, trasportatori con alimentazione alternativa.

La trasmissione a cinghia dentata è un modello ibrido che incorpora le qualità positive di entrambi i tipi. È caratterizzato dalla costanza del rapporto di trasmissione dovuto alla mancanza di slittamento. Il funzionamento silenzioso alle alte velocità e ai carichi si ottiene utilizzando cinghie elastiche flessibili. Spesso utilizzato nei motori elettrici.

Sulla coppia di pulegge del gruppo unità e sulla cinghia elastica, il loro collegamento, ci sono denti identici nel profilo. La trasmissione non funziona sul principio di attrito, ma utilizza un meccanismo di ingranaggi. Allo stesso tempo, da un lato, non c'è bisogno di una forte tensione tra le pulegge e una regolazione precisa, d'altra parte, la lubrificazione tra le parti metalliche accoppiate.

materiale

Gli ingranaggi devono avere affidabilità nel robot a diverse velocità e carichi, la resistenza dei denti, la loro resistenza all'usura e la capacità di resistere agli attacchi. L'acciaio è usato come materiale di base per le coppie di ruote. Può essere trattato termicamente o contenere additivi leganti e impurità. La ghisa può fungere da materiale per i meccanismi a bassa velocità con grandi dimensioni e un tipo di costruzione aperto.

Per evitare che le ruote appaiate siano realizzate con materiali di diversa resistenza. Se viene utilizzato acciaio ad alto tenore di carbonio per ruota e ingranaggio, vengono utilizzati diversi gradi di trattamento termico. Utilizzato anche bronzo, ottone, caprolon, textolite, plastica e formaldeide.

fabbricazione

Gli spazi per le coppie di ruote possono essere realizzati colando o stampando. In futuro, sono sottoposti a ulteriori elaborazioni e stanno tagliando i denti. Utilizzare per questo disco e mulini a dita, sagomati mole

Il meccanismo a ingranaggi del tipo conico non può essere realizzato utilizzando il metodo di finitura del taglio con un mulino o rettifica, poiché il profilo delle sporgenze e degli avvallamenti non è costante. Questo può essere fatto solo nella fase iniziale di sgrossatura. Ulteriore perfezionamento viene fatto sulle macchine nel processo di marcia con gli ingranaggi. Per fare ciò, utilizzare un paio di materiali per ruote ad alta resistenza, ripetendo il profilo principale. Funziona come uno strumento di taglio.

Gli acciai al carbonio sono induriti, carburati, nitrurati o cianati. Per i componenti non critici, il trattamento termico può essere eseguito dopo aver tagliato i denti. Le coppie di ruote di alta precisione richiedono una finitura aggiuntiva per levigatura o rodaggio.

servizio

Durante il normale funzionamento, il meccanismo degli ingranaggi funziona in modo fluido e il processo è accompagnato da un rumore moderato e monotono. La presenza di suoni estranei e la rotazione irregolare indicano l'usura delle superfici di ingranamento o una violazione della regolazione.

Durante la manutenzione, durante l'ispezione, verificare l'assenza di incrinature, rotture dei denti o dei loro chip. Particolare attenzione è rivolta al corretto innesto delle sale e all'assenza di spazi vuoti. Durante il funzionamento, viene controllata l'eccentricità della faccia e vengono monitorate le superfici di attrito.

La correttezza degli ingranaggi è determinata dall'applicazione della vernice sui denti degli ingranaggi. Prima che si asciughi, gli alberi vengono girati più volte ed esaminano i punti di contatto tra le superfici di lavoro. La forma della stampa (dovrebbe essere sotto forma di un'ellisse) determina lo stato generale della trasmissione.

Presta attenzione ai punti di contatto. Dovrebbero essere approssimativamente nella parte centrale dell'altezza del dente. Una macchia di vernice dovrebbe occupare il 70 - 80% della sua lunghezza. La regolazione si riduce fondamentalmente all'aumento o alla diminuzione dello spessore delle guarnizioni sotto i cuscinetti.

A seconda del tipo di assemblaggio, la lubrificazione del meccanismo aperto può essere eseguita periodicamente a mano con materiale plastico. Per le strutture chiuse, deve essere eseguita spruzzando o immergendo parte della corona della girante nel bagno lubrificato.

Parametri di ingranaggi

Per caratterizzare il meccanismo di ingranaggi, vengono determinati i diametri del passo e il cerchio principale, la distanza centrale e il possibile spostamento degli alberi. La relazione del numero di denti delle ruote motrici e motrici determina il rapporto di trasmissione. Si basa sui dati di origine consente di calcolare la velocità per una coppia di ingranaggi.

Ruota dentata La trasmissione è inizialmente caratterizzata dal numero di denti e dal modulo. È standardizzato e mostra la lunghezza del cerchio del passo per dente. Determinare i diametri delle sporgenze e delle depressioni. Calcola la lunghezza totale, l'altezza e lo spessore del dente, nonché le sue singole parti: la testa e le gambe.

Diametro del passo calcolato. Viene utilizzato il rapporto della larghezza del cerchione. Nel caso dei denti obliqui, sono determinati con il loro angolo di inclinazione. Va tenuto presente che negli ingranaggi conici e cilindrici è diverso.

Oltre a quanto sopra, viene utilizzato l'angolo del profilo, il rapporto tra sovrapposizione e spostamento di estremità. Per gli ingranaggi a vite senza fine calcolare il numero di giri, diametro e tipo di verme.

Attrezzi di calcolo

Prima di progettare, i dati iniziali dovrebbero essere studiati e le condizioni dell'operazione pianificata del meccanismo dovrebbero essere determinate. Il contorno originale, il tipo e il tipo di trasmissione, la sua posizione nell'unità, i carichi ammissibili, il materiale per le coppie di ruote e il loro trattamento termico sono presi in considerazione. In questa fase, tenendo conto della frequenza di rotazione degli alberi e dei loro diametri, coppia, rapporto di trasmissione.

Per calcolare l'ingranaggio, è necessario decidere il modulo di trasmissione generale, il numero di denti per l'ingranaggio e la ruota, il loro profilo, l'angolo e la posizione. La distanza centrale viene determinata, viene selezionata la larghezza dei cerchi della coppia.

Vengono calcolati gli indicatori geometrici degli ingranaggi della macchina per i quali è stata progettata una marcia. Il disegno dovrebbe mostrare almeno due proiezioni: vista frontale e laterale a sinistra con misure effettuate. Inoltre, viene compilata una tabella di parametri geometrici e di progettazione di base e vengono creati i grafici.

I valori vengono calcolati utilizzando formule, tabelle, coefficienti e rapporti applicati, utilizzando i dati originali delle ruote e degli ingranaggi. L'algoritmo di calcolo per i singoli programmi può contenere fino a cinquanta o più passaggi e passaggi logici. La soluzione ottimale alla domanda di progettazione dettagliata è l'uso di un programma informatico specializzato.

Le dimensioni degli slot per chiavi o slot sono selezionate in base agli standard. In termini generali, un disegno di ruote di montaggio sugli alberi viene sviluppato separatamente.

norme

L'ingranaggio è normalizzato? GOST, attualmente in vigore, determina le tolleranze per le ruote finite. La precisione degli spazi vuoti è impostata in base alle caratteristiche tecnologiche e può essere regolata separatamente per ogni settore o produttore.

Per ogni tipo di cambio ci sono norme di intercambiabilità. Alcuni standard hanno perso la loro rilevanza in generale, alcuni sono validi solo in alcune regioni. Tuttavia, le norme sviluppate in precedenza sono utilizzate per la terminologia generale, la notazione, la procedura per lo sviluppo della documentazione e la costruzione di disegni.

Gli standard GOST regolano i parametri di calcolo della geometria delle coppie di ruote dentate, i loro moduli, i contorni iniziali, i gradi di accuratezza e i tipi di interfacce. Altri standard definiscono gli standard per le singole parti e altri per le parti e gli assiemi già pronti.