Saldatura ad arco Argon: l'essenza e la tecnologia

Processi di saldatura sempre meno costosi senza l'uso di ambienti a gas protettivo. L'esclusione del contatto tra il pezzo in lavorazione e l'ossigeno fornisce un risultato migliore con una saldatura forte e duratura. In questo senso, la saldatura ad arco ad argon può essere definita il modo migliore per formare giunti metallici e giunti. L'argon non interferisce con l'accensione, consentendo inoltre l'implementazione di effetti termici con i parametri desiderati.

Essenza del metodo

La tecnologia prevede la creazione di un arco termico, dopo il quale il collegamento diretto e il taglio del pezzo sotto la fusione avviene in un mezzo di gas protettivo. Il metodo è caratterizzato da mobilità, tassi di penetrazione ottimali e possibilità di elaborare un'ampia gamma di metalli e leghe. La qualità della linea che si sta formando sarà determinata da due fattori: la composizione del rivestimento dell'elettrodo e la miscela di gas. Per quanto riguarda il primo, di solito vengono utilizzati materiali di consumo di tungsteno, il cui strato esterno durante la fusione modifica la struttura della saldatura. Il gas di protezione durante la saldatura ad arco di argon può anche avere parametri diversi sia nella composizione della miscela, sia nella portata, che viene regolata manualmente o a livello di programma attraverso le impostazioni dell'apparecchio. Nonostante il nome, oltre all'argon, si pratica anche la creazione di una protezione antigas con elio. Le sue miscele consentono di lavorare con fogli sottili di alluminio, in particolare, in modo sicuro e preciso. L'argon, a sua volta, è più comunemente usato quando saldatura dell'acciaio inossidabile leghe a basso tenore di carbonio, magnesio e titanio.

Ad

Saldatrici per saldatura con argon

Nel lavoro può essere utilizzato in diversi dispositivi di progettazione. Quindi, nella sfera professionale, usano spesso modelli di trasformatori di grandi dimensioni che tollerano bene i fattori negativi esterni e si distinguono per la bassa sensibilità all'umidità. Nelle officine e nelle famiglie sono le macchine inverter più comuni, caratterizzate da facilità, compattezza ed elevata ergonomia. Il principio stesso della saldatura con inverter implica la necessità di convertire la frequenza di corrente da 50/60 Hz a 100 KHz in media.

I dispositivi universali di questo gruppo includono i modelli della serie AC / DC. La saldatura ad arco di argon su tali apparecchiature può essere eseguita in condizioni DC e AC con modalità TIG e MMA. In particolare, la maggior parte dei moderni inverter di media potenza consentono la saldatura nei seguenti formati:

Ad

- Nel modo meccanizzato nell'ambiente del gas.

- Con collegamento a filo animato.

- Metodo arco manuale.

In ogni caso, indipendentemente dalla modalità, vengono selezionate anche le caratteristiche di saldatura individuali nei parametri di corrente e tensione. Le funzionalità hardware avanzate possono includere la regolazione della velocità di avanzamento del filo e il valore di induttanza.

Bruciatori usati

Nelle operazioni di saldatura vengono utilizzate torce speciali per la saldatura a gas che svolgono le attività di riscaldamento e fusione del pezzo. Questo strumento può avere parametri diversi per il consumo di gas, l'infrastruttura di collegamento e la compatibilità delle punte. Oggi, le torce propano e acetilene per la saldatura ad arco di argon vengono utilizzate più spesso, grazie alle quali la miscela di gas viene consumata economicamente. Per evitare perdite nel loro design fornire uno speciale meccanismo a valvola.

Ad

Quando si pianifica l'organizzazione delle operazioni di saldatura a gas, è importante tenere conto delle caratteristiche della fonte della miscela attiva. Per mantenere una pressione ottimale quando si utilizza la linea centrale o la bombola del gas, non sarà superfluo prevedere la possibilità di collegare il riduttore. Questo è un regolatore, che è fissato nel punto di collegamento con l'ugello del gas mediante una vite di arresto e un morsetto. Quando si acquista un cambio, è importante considerare la sua compatibilità con miscele combustibili e non combustibili.

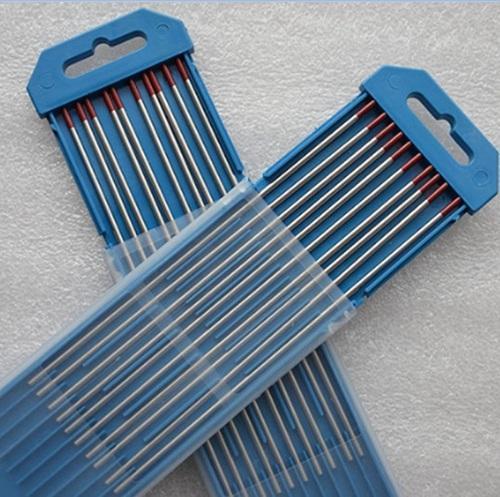

Elettrodi usati

Non consumabile viene utilizzato durante la saldatura. elettrodo di tungsteno. La scelta a favore di questo materiale è dovuta alle proprietà del tungsteno stesso: è un metallo refrattario in grado di sopportare temperature estremamente elevate, pur mantenendo la struttura interna. Quando si scelgono gli elettrodi per la saldatura ad arco di argon, devono essere considerati i loro parametri dimensionali, che saranno determinati dalle proprietà del bianco di riferimento. Oggi le barre di tungsteno vengono prodotte per la saldatura con una lunghezza di 175 mm e uno spessore da 1 a 4 mm. Nella scelta dei materiali di consumo desiderati può essere guidato dalla quantità di corrente calcolata: da 50 A per 1 mm e fino a 300 A per 4 mm. Ancora, il diametro dell'elettrodo di tungsteno e la forza della corrente saranno determinati dalla dimensione del pezzo in lavorazione e dal volume delle attività lavorative in generale.

Gli elettrodi possono sostituire parzialmente i consumabili del filo. Sono utilizzati nella saldatura meccanizzata in ambienti con anidride carbonica e gas inerte. Ma per l'organizzazione dei processi di saldatura con l'alimentazione automatica del filo dell'elettrodo, è richiesta un'attrezzatura supplementare. Come minimo, un inverter con una guida integrata.

Preparazione di attrezzature per la saldatura

Inizialmente, l'integrità strutturale e l'operabilità dei sistemi di protezione elettrica della saldatrice viene controllata. In base ai requisiti di sicurezza, l'apparecchiatura dovrebbe funzionare stabilmente a cadute di tensione fino al 15%. La seguente è la preparazione dell'apparecchiatura per la saldatura ad arco ad argon, secondo le seguenti istruzioni:

Ad

- Il design si trova su una superficie piana e asciutta in modo che la ventola non si chiuda.

- Con l'aiuto di un tubo dell'aria, la fonte della miscela di gas è collegata al cambio o all'ingresso dell'apparecchio.

- Per mettere a terra la struttura, utilizzare un cavo con una sezione trasversale di almeno 6 mm 2 . Si collega a uno speciale terminale di messa a terra sul pannello dell'inverter. Alcuni modelli di dispositivi hanno un'armatura speciale e per l'azzeramento.

- Il bruciatore con il supporto viene introdotto nell'infrastruttura creata anche tramite il collegamento di contattori con messa a terra. Il supporto è collegato al connettore più, e il cavo di ritorno è indirizzato al contorno negativo.

Immediatamente prima del lavoro, è preferibile controllare separatamente la tensione nella rete con un multimetro e concentrarsi ulteriormente sulle letture ottenute durante l'esecuzione delle impostazioni del dispositivo.

Condizioni di lavoro

Il metodo ad arco di argon viene spesso eseguito con delicate operazioni di saldatura che sono sensibili alle più piccole influenze ambientali. Se è pianificato un tale formato di lavoro, è meglio concentrarsi sulle seguenti raccomandazioni relative ai requisiti per le condizioni di saldatura:

- L'umidità dell'aria non deve superare l'80%. Questo è importante sia per mantenere la stabilità dell'arco termico, sia per preservare l'efficienza delle apparecchiature per la saldatura ad arco di argon. Gli inverter per saldatura possono essere utilizzati a medie temperature (da -5 ° С a +40 ° С).

- L'area di lavoro deve essere pulita, non solo all'inizio del processo, ma anche in seguito. Non è consentita l'introduzione accidentale di sporcizia e gas atmosferici.

- Non è possibile utilizzare l'apparecchiatura e in termini di rischio di esposizione fisica accidentale. Non si tratta solo di shock, ma anche delle più piccole vibrazioni. La pendenza orizzontale della superficie non deve essere superiore a 15 °.

- L'area di lavoro non dovrebbe essere influenzata da apparecchiature per il riscaldamento e l'aria condizionata localizzate in modo ravvicinato.

Saldatura DC TIG

Quando il dispositivo è pronto per il funzionamento e l'alimentazione del gas nel bruciatore è regolata, è possibile procedere con l'operazione in conformità con le seguenti istruzioni:

- Sul pannello di controllo, un interruttore speciale seleziona la modalità TIG.

- Il regolatore di rete è impostato sulla posizione DC (saldatura ad arco di argon con accensione ad arco in corrente continua).

- I parametri di attenuazione dell'arco e corrente sono impostati in base allo spessore del pezzo.

- Il bruciatore si accende e l'arco inizia.

- L'elettrodo è tenuto a una distanza di 2-4 mm dal pezzo. Quando le correnti ad alta frequenza scompaiono durante l'accensione, la saldatura può iniziare.

- Durante il processo di saldatura, evitare manipolazioni brusche, mantenendo le parti di lavoro alla stessa distanza dalla zona di fusione.

- Dopo il completamento del lavoro, il pulsante di spurgo del gas deve essere regolato per evitare danni al pezzo.

Questa modalità è più adatta per lavorare con leghe inossidabili, rame e altri metalli non ferrosi.

Saldatura AC TIG

Di nuovo, il lavoro inizia con le impostazioni di base. Seleziona la modalità di saldatura AC, che viene spesso utilizzata per lavorare con l'alluminio. È importante tenere presente che la saldatura in condizioni di CA implica forti fluttuazioni di tensione. L'elettrodo si riscalda lentamente, concentrando il calore in punti specifici. All'operatore verrà richiesto di scegliere inizialmente la distanza ottimale (15-25 cm) tra l'elettrodo e il pezzo in lavorazione, in modo che non permetta la combustione di superfici a causa del surriscaldamento in caso di cadute termiche. Viceversa, non è necessario rimuovere eccessivamente la barra di tungsteno dall'area di lavoro. Se si utilizza una saldatrice TIG ad arco argon con correnti elevate fino a 200 A, il rapporto di carico utile dovrebbe essere impostato fino al 30%. Al diminuire della corrente, questo indicatore sale al 50%.

Ad

Prestazioni della saldatura meccanizzata

Il dispositivo passa alle modalità operative MIG / MMA. Il filo dell'elettrodo e il suo meccanismo di alimentazione attraverso la torcia sono preparati. Per iniziare, eseguire la saldatura di prova per determinare le prestazioni ottimali della velocità di alimentazione del filo e dell'amperaggio. Ottimali sono i parametri in cui il processo viene eseguito senza contatto diretto dell'elettrodo consumabile con il pezzo e senza interruzioni dell'arco. Inoltre, la saldatura ad arco di argon viene implementata in modalità automatica. Come mostra la pratica, le cuciture più pulite in modalità MIG / MMA sono ottenute con la massima induttanza.

Caratteristiche saldatura manuale con argon

Modalità MMA usata di solito, ma senza filo e con un elettrodo di tungsteno. La corrente di saldatura viene impostata tramite il controller in valori che corrispondono al tipo di materiale del pezzo, al diametro dell'elettrodo e alle condizioni esterne. Il processo di saldatura ad arco di argon manuale inizia con la formazione di un arco al momento della presentazione di una barra di tungsteno al materiale di destinazione. Ancora una volta, il compito principale dell'appaltatore è di mantenere la distanza ottimale tra l'elettrodo e il pezzo, senza dimenticare la correzione tempestiva dei parametri di rete.

Ingegneria della sicurezza

Poiché stiamo parlando di lavorare in un ambiente a gas con l'uso di apparecchiature elettriche, le misure di sicurezza dovrebbero essere affrontate con particolare attenzione. In particolare, è necessario osservare le seguenti regole:

- La fonte di gas deve essere posizionata lontano dall'area di lavoro immediata.

- Utilizzare il tubo dell'aria e il riduttore solo se sono a tenuta stagna, in buone condizioni e corrispondono ai connettori per il collegamento.

- La saldatrice per saldatura ad arco argon non può essere collegata a una rete sotto tensione. Inoltre, il circuito deve essere collegato a terra.

- Tutto il cablaggio deve avere un isolamento provato.

Manutenzione delle attrezzature

Dopo ogni sessione di saldatura, la macchina viene ripulita da polvere, tracce di fusione e altri contaminanti tecnologici. In condizioni di uso intensivo, la regolarità delle impostazioni elettriche e la loro conformità con le indicazioni di indicatori e regolatori vengono controllate regolarmente con un multimetro. Controllati anche i connettori per saldatrici ad arco di argon, alimentatori di filo ausiliari (se disponibili) e calibri.

conclusione

Con l'aiuto del metodo di saldatura ad arco di argon, puoi ottenere cuciture di alta qualità, spendendo il minimo sforzo direttamente a casa. Questo è particolarmente importante per coloro che lavorano con piccoli pezzi, aspettandosi di realizzare una connessione liscia e duratura con alta precisione. Tuttavia, ci sono anche degli svantaggi della saldatura ad arco di argon, che si riducono ad alcune difficoltà organizzative. Ad esempio, per molti, il processo di collegamento dell'inverter alle fonti di gas, un bruciatore e attrezzature per la guida dei cavi può diventare difficile. Anche gli utenti inesperti di una saldatrice semiautomatica sono spesso confusi da una vasta gamma di parametri di regolazione, grazie ai quali, tuttavia, è possibile ottenere un risultato di alta qualità.