Inibitore di corrosione: tipi, composizione e metodi di applicazione

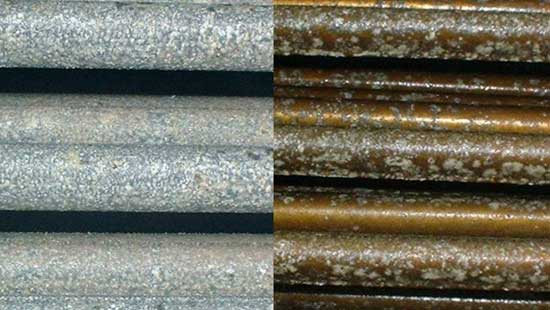

Una vasta gamma di mezzi meccanici, chimici ed elettrochimici viene utilizzata per proteggere le superfici metalliche dalla corrosione. La maggior parte di questi sono usati in combinazione con il bianco di destinazione, che fornisce un effetto isolante. Ma esiste anche un gruppo separato di composti chimici sotto forma di inibitori di corrosione, il cui principio d'azione si concentra anche sull'abbassare l'attività del reagente stesso, che provoca processi indesiderati.

Cos'è un inibitore?

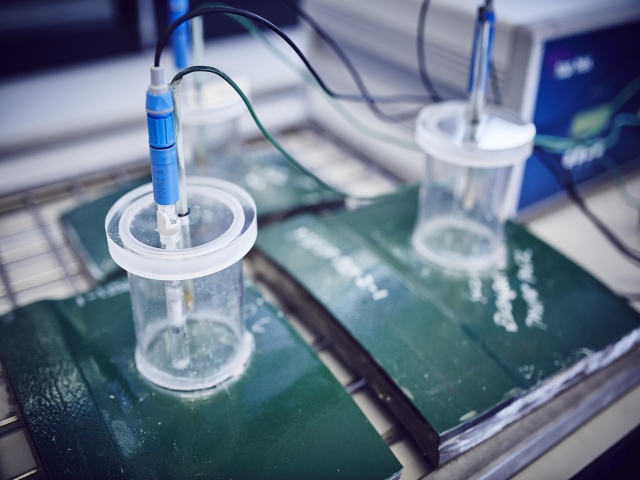

Si tratta di sostanze speciali o combinazioni di alcuni elementi chimici introdotte nel mezzo di lavoro in quantità sufficienti per rallentare o prevenire processi corrosivi. L'efficacia di questa protezione è valutata da due indicatori: il fattore di arresto della corrosione e il grado di protezione del metallo stesso. In questo caso, l'effetto finale dipenderà non solo dal composto chimico stesso, ma anche dalle condizioni circostanti, tra cui le proprietà della reazione, le caratteristiche del mezzo corrosivo e i parametri fisico-chimici del metallo. Prevalentemente, gli inibitori della corrosione agiscono nei casi in cui vi è una reazione a catena tra il centro attivo e le particelle aggressive. La connessione protettiva agisce espressamente sugli elementi attivi, ritardandoli, bloccandoli o distruggendoli. La natura di questo effetto e le prestazioni in quasi tutti i casi sono individuali, ma gli schemi sono segmentati in base al tipo di mezzo utilizzato.

Formulazioni di inibitori

I composti più comunemente usati sono a base di nitrito di sodio, che vengono aggiunti a silicati e fosfati di sodio, soluzioni saline, bicromati di sodio, solfossidi, ammine, tannino, ecc. Inoltre, usando uno o l'altro inibitore, è importante tenere conto del fatto che la reazione di difesa implica il suo consumo, quindi, periodicamente, è necessario introdurre nuove porzioni dell'elemento attivo nell'ambiente aggressivo. Ad esempio, la composizione tipica di un inibitore di corrosione sul nitrito di sodio viene introdotta in un volume fino allo 0,05%. Inoltre, i gruppi attivi di composti si comportano diversamente in determinati ambienti. Quindi, se c'è un problema di ossidazione, l'idrochinone viene preso come base e per ritardare i processi di ruggine in relazione alle leghe di acciaio, si raccomanda l'uso di tecnezio. Gli inibitori possono essere classificati come formulazioni specializzate per la protezione nei media con cloro e idrogeno. In questo caso, applicare il tricloruro di azoto, ma in dosi minime. Di norma, un millesimo della quantità totale di reagenti è sufficiente per interrompere l'interazione negativa.

Ad

Classificazione degli inibitori mediante meccanismo d'azione

Il principio e le caratteristiche della formazione di un ambiente protettivo sono determinati dalla natura chimica della particolare formulazione. In questo senso, si notano i seguenti gruppi di composizioni con effetto anti-corrosione:

- Adsorbimento. Sulla superficie della struttura o parte protetta si forma un film monomolecolare che interrompe gradualmente i processi elettrochimici negativi. Tra tali sostanze sono spesso composizioni tensioattive - tensioattivi.

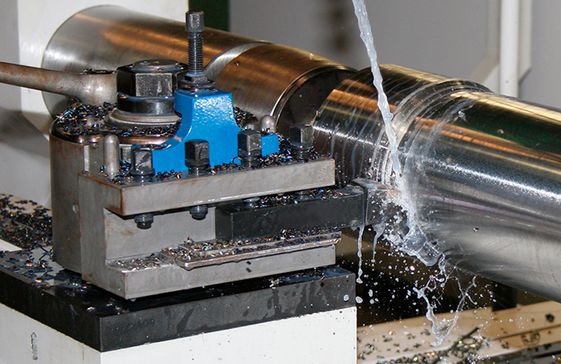

- Inibitori organici. Rappresenta i mezzi che danno l'effetto misto. Sono in grado di inibire le reazioni distruttive anodiche e catodiche della corrosione. L'inibitore organico è spesso utilizzato nell'incisione su metallo, facilitando ulteriori processi di pulizia delle superfici da sporco e incrostazioni. Allo stesso tempo, la struttura del metallo stesso rimane la stessa e non è deformata.

- Inibitori inorganici. Un vasto gruppo di composti a base di fosfati, silicati e polifosfati. Combinando gli elementi di una composizione chimica di questo tipo, è possibile ottenere mezzi praticamente universali per ridurre l'intensità del processo di distruzione strutturale. La difficoltà sta solo nella scelta di un elemento attivo adatto per compiti specifici.

- Inibitori passivanti. Formata sulla superficie del film protettivo del pezzo, che ha l'effetto di passivazione. In altre parole, viene eseguita una reazione ossidativa (con nitriti e cromati, ad esempio), in cui il potenziale di corrosione si riduce al lato positivo inattivo.

Inibitori dei media neutri

Gli inibitori di corrosione chimica per mezzi neutri sono classificati come segue:

- Con proprietà ossidanti Cromatati, nitriti e composti, inclusi gli elementi nitro e carbossilico, possono essere usati singolarmente o in formulazioni combinate.

- Mezzi che contribuiscono alla generazione di legamenti scarsamente solubili, ma senza azione ossidativa. Queste possono essere soluzioni di inibitori di corrosione a base di borato e fosfato.

- Inibitori con un effetto ossidativo indebolito. La differenza in questa categoria è il contenuto di anioni come vanadati e molibdati.

Inibitori acidi

Si tratta di sostanze ed elementi che riducono la velocità del processo corrosivo che si verifica negli acidi a una concentrazione moderata di 5 g / l. La funzione di protezione anticorrosione di questo tipo è più spesso eseguita da composti organici. Sono coinvolti nell'incisione dei metalli per rimuovere la scala dalla superficie. L'efficacia del rallentamento della ruggine dipende dalle caratteristiche di un particolare acido. Un inibitore di corrosione a base di zolfo, ossigeno e azoto è considerato il più efficace. Gli inibitori di tipo catapina cationici, KPI-9, KPI-1, ecc. Sono usati specialmente per prodotti in acciaio, alluminio, zinco e ferro. XOSP-10, KI-1, PB-8 e altri prodotti sono rimedi universali per metallo in acido, che dimostrano un'alta abilità e autodifesa in ambienti aggressivi.

Inibitori di corrosione atmosferici

In questo gruppo si possono distinguere contatti e inibitori volatili. I primi sono usati direttamente sulla superficie metallica e, a seconda della composizione, si può ottenere l'effetto dell'impregnazione. Le composizioni di contatto includono composizioni contenenti nitriti, benzoati, ecc. Per lo più, si tratta di composti inorganici che influenzano la cinetica degli elettrodi. Per quanto riguarda gli inibitori volatili della corrosione, i sali di ammine e altri acidi deboli appartengono a questo segmento. In particolare, è possibile distinguere tra loro nitriti, benzoati, fosfati, ecc. Tutti tendono ad adsorbirsi arbitrariamente sulla superficie del pezzo, ma allo stesso tempo sono in uno stato volatile in condizioni di temperatura normali.

Inibitori catodici e anodici

I composti di tipo catodico rallentano le reazioni elettrochimiche che possono causare processi corrosivi contro la dissoluzione dei metalli. C'è una diminuzione della corrente di corrosione come risultato dello spostamento del potenziale stazionario del catodo in una direzione negativa. Sulla superficie del materiale sono formati film chimici scarsamente solubili che legano il depolarizzatore. A loro volta, gli inibitori della corrosione anodica dei metalli sono considerati più efficaci, in quanto hanno un effetto ossidante. Grazie al loro supporto, si forma un sottile strato di pellicola anodica passiva, che riduce l'area di propagazione della corrosione. In realtà, i processi distruttivi sono bloccati. Ma è importante ricordare che gli anodi possono essere pericolosi se overdose. Il tasso di corrosione sarà ridotto, ma il tasso di dissoluzione del metallo aumenterà.

L'uso di inibitori nell'ambiente domestico

Per gli utenti ordinari, il mezzo più economico di protezione contro la corrosione con l'aiuto di inibitori stenderà la composizione del primer sulla superficie target. È un rivestimento che inibisce i polmoni, il cui effetto è impedire il contatto diretto dell'acqua o una soluzione aggressiva con la superficie metallica. Spesso, le pitture e le vernici contengono inibitori di corrosione simili. Le sostanze utilizzate per tali scopi sono prodotte in fabbrica. Questi includono piombo rosso per lo stesso primer, soluzioni di ortofosfati di zinco o ferro, rivestimenti fosfatici, ecc.

Ad

L'uso di inibitori nella tecnologia di elaborazione

I problemi più acuti della protezione delle attrezzature tecniche sono in agricoltura, dove l'ambiente atmosferico influisce negativamente non solo sulle superfici metalliche, ma in particolare sui composti di saldatura. Il compito di trattare le aree vulnerabili con dispositivi di protezione è complicato dal fatto che si trovano all'interno di cavità. Pertanto, l'uso di inibitori di corrosione si verifica solitamente come parte della manutenzione programmata da composizioni di conservazione. Per la protezione temporanea dagli effetti biologici e atmosferici, le macchine sono trattate con grassi, oli, dispersioni di cera, composizioni bituminose a base di benzina, additivi anticorrosione, ecc.

L'uso di inibitori nell'industria petrolifera e del gas

La maggior parte degli oleodotti e dei gasdotti sono soggetti a danni da corrosione, ma non solo. Strutture metalliche e strutture di impianti di lavorazione, attrezzature downhole, impianti di perforazione e accessori interagiscono costantemente con idrogeno solforato, anidride carbonica e acidi organici. Ovviamente, in questo caso è necessario utilizzare un equipaggiamento protettivo speciale. In particolare, gli inibitori di corrosione sono utilizzati sotto forma di miscele contenenti zolfo, azoto e metanolo. Il restringimento dello spettro degli agenti anti-corrosione chimicamente attivi disponibili in quest'area è dovuto al fatto che gli inibitori non dovrebbero avere alcuna influenza sui processi tecnologici delle imprese petrolifere e del gas (produzione, raccolta, preparazione, lavorazione delle materie prime). Inoltre, devono avere indicatori di tossicità ambientale accettabili.

Ad

conclusione

I moderni mezzi per proteggere i materiali da fattori ambientali negativi sono sempre più focalizzati su sottili reazioni e processi fisico-chimici che portano a cambiamenti nella struttura dei materiali. È questo approccio che gli inibitori dimostrano nei modelli di protezione più efficaci. Soluzioni speciali a volte a livello molecolare impediscono la distruzione della superficie metallica, pur mantenendo le sue prestazioni nella sua forma originale. Ma ci sono altri esempi, tra cui la penzolin (tensioattivo) è un inibitore di corrosione che ha un doppio effetto di superficie. Come i tradizionali rivestimenti anti-corrosione, forma una pellicola spessa grossolana che non consente fisicamente ai materiali aggressivi di intaccare il metallo. Cioè, praticamente per qualsiasi condizione con il rischio di danni corrosivi, la moderna chimica industriale può offrire un valido mezzo di protezione - non resta che calcolare correttamente le proprietà della composizione e designare i requisiti per il suo utilizzo.