Corrosione elettrochimica e protezione contro di esso

La corrosione si riferisce al processo di distruzione spontanea della superficie dei materiali dovuta all'interazione con l'ambiente. La sua causa è l'instabilità termodinamica di elementi chimici a determinate sostanze. Formalmente, polimeri, legno, ceramica, gomma sono soggetti a corrosione, ma il termine "invecchiamento" è più spesso applicato a loro. Il danno più grave è causato dalla ruggine dei metalli, per la protezione di cui si stanno sviluppando contromisure high-tech. Ma ne parleremo più tardi. Gli scienziati differiscono nella corrosione chimica ed elettrochimica dei metalli.

Corrosione chimica

Di solito si verifica quando esposto alla struttura metallica di gas secchi, liquidi o soluzioni che non conducono corrente elettrica. L'essenza di questo tipo di corrosione è l'interazione diretta del metallo con un ambiente aggressivo. Gli elementi corrodono chimicamente durante il trattamento termico o come risultato di un funzionamento a lungo termine a temperature sufficientemente elevate. Questo vale per le lame. turbine a gas, raccordi forni fusori, parti di motori a combustione interna e così via. Di conseguenza, sulla superficie si formano determinati composti: ossidi, nitruri, solfuri.

Corrosione elettrochimica

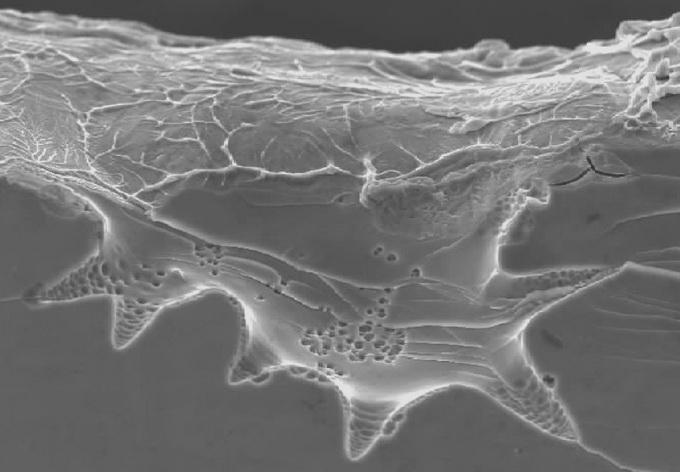

È il risultato del contatto del metallo con un mezzo liquido in grado di condurre corrente elettrica. A causa dell'ossidazione, il materiale subisce cambiamenti strutturali, portando alla formazione di ruggine (prodotto insolubile), o particelle metalliche vengono trasferite in una soluzione di ioni.

Corrosione elettrochimica: esempi

È diviso in:

- Atmosferico, che si verifica quando sulla superficie metallica è presente una pellicola liquida, in cui i gas contenuti nell'atmosfera (ad esempio O 2 , CO 2 , SO 2 ) sono in grado di dissolversi con la formazione di sistemi elettrolitici.

- Liquido, che scorre in un mezzo liquido conduttivo.

- Terreno che scorre sotto l'influenza delle falde acquifere.

motivi

Poiché di solito qualsiasi metallo utilizzato per esigenze industriali non è perfettamente pulito e contiene inclusioni di vario tipo, la corrosione elettrochimica dei metalli si verifica a causa della formazione di un gran numero di celle galvaniche locali cortocircuitate sulla superficie del ferro.

Il loro aspetto può essere associato non solo alla presenza di varie impurità (soprattutto metalliche) (corrosione da contatto), ma anche a eterogeneità superficiale, difetti reticolo cristallino danno meccanico e simili.

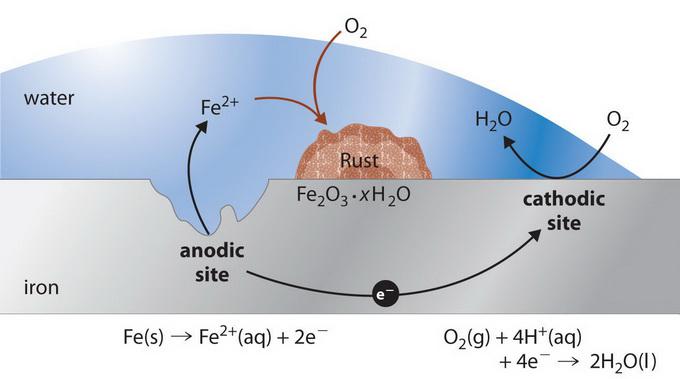

Meccanismo di interazione

Il processo di corrosione elettrochimica dipende dalla composizione chimica dei materiali e dalle caratteristiche ambientali. Se il cosiddetto metallo tecnico è ricoperto da un film umido, in ciascuno di questi microelementi galvanici, che si formano sulla superficie, si verificano due reazioni indipendenti. Il componente più attivo della coppia corrosiva dona elettroni (ad esempio, lo zinco in una coppia di Zn-Fe) e entra nel mezzo liquido come ioni idratati (cioè corrode) dalla seguente reazione (processo anodico):

M + nH 2 O = M z + * nH 2 O + ze.

Questa parte della superficie è il polo negativo dell'elemento traccia locale, in cui il metallo si dissolve elettrochimicamente.

Sulla parte meno attiva della superficie, che è il polo positivo del microelemento (ferro nella coppia Zn-Fe), gli elettroni sono legati a causa della reazione di riduzione (processo catodico) secondo lo schema:

Ox + ze = rosso.

Pertanto, la presenza di agenti ossidanti in un film d'acqua, che sono in grado di legare gli elettroni, consente di continuare il processo anodico. Di conseguenza, la corrosione elettrochimica può svilupparsi solo se contemporaneamente si verificano sia processi anodici che catodici. A causa dell'inibizione di uno di questi, il tasso di ossidazione diminuisce.

Processo di polarizzazione

Entrambi i processi sopra citati causano la polarizzazione dei poli corrispondenti (elettrodi) dell'elemento traccia. Quali sono le caratteristiche qui? Di solito, la corrosione elettrochimica dei metalli è rallentata in modo significativo dalla polarizzazione del catodo. Pertanto, sarà amplificato sotto l'influenza di fattori che impediscono questa reazione e sono accompagnati dalla cosiddetta depolarizzazione dell'elettrodo positivo.

In molti processi di corrosione, la depolarizzazione del catodo viene effettuata dallo scarico di ioni idrogeno o dalla riduzione delle molecole d'acqua e corrisponde alle formule:

- In un ambiente acido: 2H + + 2e = H 2 .

- In alcalino: 2H 2 O + 2e = H 2 + 2OH - .

Gamma potenziale

Il potenziale che corrisponde a questi processi, a seconda della natura dell'ambiente aggressivo, può variare da -0,83 a 0 V. Per una soluzione acquosa neutra a temperature prossime allo standard, è di circa -0,41 V. Di conseguenza, gli ioni di idrogeno, contenuto in acqua e in sistemi acquosi neutri, può ossidare solo metalli con un potenziale inferiore a -0,41 V (situato in una serie di tensioni al cadmio). Considerando che alcuni elementi sono protetti da un film di ossido, il numero di metalli suscettibili di ossidazione in mezzi neutri da parte degli ioni idrogeno è insignificante.

Se una pellicola umida contiene ossigeno disciolto nell'aria, allora è in grado, a seconda della natura del mezzo, di legare gli elettroni per effetto della depolarizzazione dell'ossigeno. In questo caso, lo schema di corrosione elettrochimica è il seguente:

- O 2 + 4e + 2H 2 O = 4OH - o

- O 2 + 4e + 4H + = 2H 2 O.

I potenziali di queste reazioni degli elettrodi a temperature vicine all'intervallo standard da 0,4 V (mezzo alcalino) a 1,23 V (mezzo acido). In ambienti neutri, il potenziale del processo di riduzione dell'ossigeno in queste condizioni corrisponde a un valore di 0,8 V. Quindi, l'ossigeno disciolto è in grado di ossidare metalli con un potenziale inferiore a 0,8 V (che si trova nella serie di tensioni all'argento).

Ossidanti Maggiori

I tipi di corrosione elettrochimica sono caratterizzati da elementi ossidanti, i più importanti dei quali sono ioni idrogeno e ossigeno. Allo stesso tempo, un film contenente ossigeno disciolto è molto più pericoloso in termini di corrosione rispetto all'umidità, dove non c'è ossigeno, e che è in grado di ossidare i metalli solo con ioni idrogeno, poiché in quest'ultimo caso il numero di tipi di materiali che possono corrodersi è molto inferiore.

Ad esempio, nell'acciaio e nel ferro, le impurità di carbonio sono presenti principalmente sotto forma di carburo di ferro Fe 3 C. In questo caso, il meccanismo di corrosione elettrochimica con depolarizzazione dell'idrogeno per questi metalli è il seguente:

- (-) Fe - 2e + nH 2 O = Fe 2+ · nH 2 O (può formarsi ruggine);

- (+) 2H + + 2e = H 2 (in mezzo acidificato);

- (+) 2H 2 O + 2e = H 2 + 2OH - (in un ambiente neutro e alcalino).

Il meccanismo di corrosione del ferro, che contiene impurezze di rame, nel caso di depolarizzazione dell'ossigeno del catodo è descritto dalle equazioni:

- (-) Fe - 2e + nH 2 O = Fe 2+ · nH 2 O;

- (+) 0,5O 2 + H 2 O + 2e = 2OH - (in mezzo acidificato);

- (+) 0.5O 2 + 2H + + 2e = H 2 O (in mezzo neutro e alcalino).

La corrosione elettrochimica procede a ritmi diversi. Questo indicatore dipende da:

- potenziali differenze tra i poli dell'elemento traccia elettrolitico;

- la composizione e le proprietà del mezzo elettrolitico (pH, presenza di inibitori di corrosione e stimolanti);

- concentrazione (portata) dell'agente ossidante;

- temperatura.

Metodi di protezione

La protezione elettrochimica dei metalli contro la corrosione si ottiene nei seguenti modi:

- Creazione di leghe anti-corrosione (lega).

- Aumentare la purezza del singolo metallo.

- Applicando alla superficie una varietà di rivestimenti protettivi.

Questi rivestimenti a loro volta sono:

- Non metallico (pitture, vernici, lubrificanti, smalto).

- Metallici (rivestimenti anodici e catodici).

- Formata da un trattamento superficiale speciale (passivazione del ferro in acido solforico concentrato o acido nitrico; ferro, nichel, cobalto, magnesio in soluzioni alcaline; la formazione di un film di ossido, ad esempio, su alluminio).

Rivestimento metallico

La più interessante e promettente è la protezione elettrochimica contro la corrosione di un altro tipo di metallo. Per la natura dell'effetto protettivo, i rivestimenti metallizzati sono suddivisi in anodico e catodico. Soffermiamoci su questo punto in maggior dettaglio.

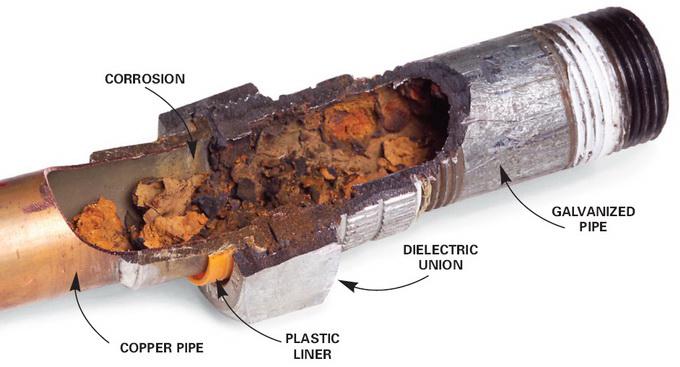

Il rivestimento anodico è un rivestimento formato da un metallo più attivo (meno nobile) di quello protetto. Cioè, la protezione viene eseguita da un elemento che si trova nell'intervallo di sollecitazioni del materiale di base (ad esempio il rivestimento di ferro con zinco o cadmio). In caso di distruzione locale dello strato protettivo, il rivestimento metallico meno nobile si corroderà. Nella zona di graffi e crepe si forma una cella galvanica locale, il cui catodo è il metallo da recintare e l'anodo è un rivestimento che è ossidato. L'integrità di un film così protettivo non ha importanza. Tuttavia, più è spesso, più lentamente si svilupperà la corrosione elettrochimica, l'effetto utile durerà più a lungo.

Il catodico è chiamato rivestimento con un metallo ad alto potenziale, che, in una serie di tensioni, si attesta sul materiale protetto (ad esempio la polverizzazione di acciai a bassa lega con rame, stagno, nichel, argento). Il rivestimento deve essere continuo, poiché quando viene danneggiato, si formano celle galvaniche locali in cui il metallo di base è l'anodo e lo strato protettivo è il catodo.

Come proteggere il metallo dall'ossidazione

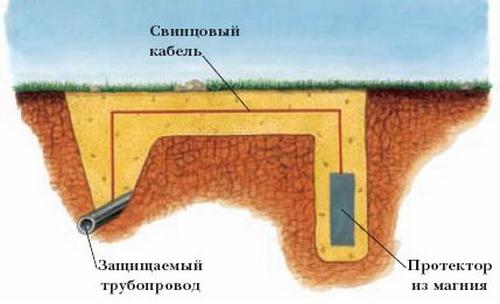

La protezione elettrochimica dalla corrosione è divisa in due tipi: battistrada e catodo. Battistrada simile al rivestimento anodico. Una piastra più grande di una lega più attiva è attaccata al materiale da proteggere. Si forma una cella galvanica, il metallo di base in cui funge da catodo, e il protettore è l'anodo (si corrode). Di solito, per questo tipo di protezione vengono utilizzate leghe a base di zinco, alluminio o magnesio. Il protettore si dissolve gradualmente, quindi deve essere sostituito periodicamente.

Un sacco di problemi nelle utility e nel settore nel suo complesso sono causati dalla corrosione elettrochimica delle condutture. Nella lotta contro di essa, il metodo di polarizzazione catodica è più adatto. Per questo, la struttura metallica, protetta dai processi distruttivi di ossidazione, è collegata al polo negativo di una fonte di corrente continua esterna (diventa quindi il catodo, aumenta la velocità di evoluzione dell'idrogeno e la velocità di corrosione diminuisce) e il metallo di basso valore è collegato al polo positivo .

I metodi di protezione elettrochimica sono efficaci in un mezzo conduttivo (l'acqua di mare è un ottimo esempio). Pertanto, i protettori sono spesso usati per proteggere le parti sottomarine delle navi.

Manipolazione aggressiva

Questo metodo è efficace quando la corrosione elettrochimica del ferro procede in un piccolo volume di fluido conduttivo. Per far fronte ai processi distruttivi in questo caso in due modi:

- Rimozione dell'ossigeno dal liquido (disaerazione) come conseguenza dello spurgo con un gas inerte.

- L'introduzione di inibitori nell'ambiente - i cosiddetti inibitori di corrosione. Ad esempio, se la superficie viene distrutta dall'ossidazione con l'ossigeno, aggiungere materia organica molecole che contengono determinati amminoacidi (imino, tio - e altri gruppi). Sono ben assorbiti sulla superficie metallica e riducono significativamente il tasso di reazioni elettrochimiche, portando alla distruzione dello strato di contatto superficiale.

conclusione

Naturalmente, la corrosione chimica ed elettrochimica provoca danni significativi sia nell'industria che nella vita di tutti i giorni. Se il metallo non si corrode, la durata di molti articoli, parti, assiemi, meccanismi aumenterebbe in modo significativo. Ora gli scienziati stanno attivamente sviluppando materiali alternativi che possono sostituire il metallo, non inferiori alle prestazioni, ma è probabilmente impossibile abbandonarne completamente l'uso a breve termine. In questo caso, i metodi avanzati di protezione delle superfici metalliche dalla corrosione vengono alla ribalta.