Acciaio ad alta velocità: GOST, composizione, durezza, trattamento termico

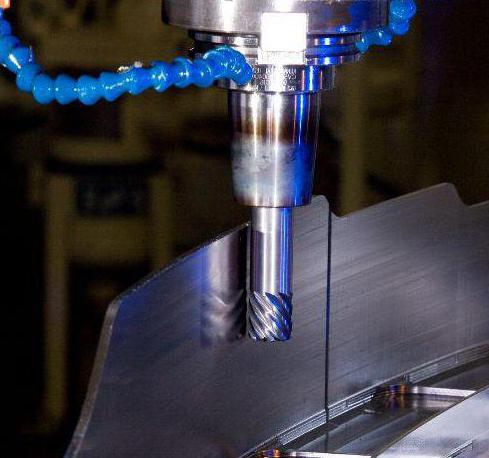

Affinché la superficie di lavoro dello strumento mantenga a lungo le proprietà specificate, è necessario utilizzare leghe e acciai speciali per la fabbricazione di tali elementi. Ad oggi, parti dello strumento di taglio sono fatte da leghe dure gradi di acciaio per utensili. Per frese, scalpelli, scalpelli si utilizzava principalmente acciaio ad alta velocità.

Requisiti di base per le leghe per utensili da taglio

Dettagli di questo tipo da molto tempo lavorano in condizioni di attrito e temperature elevate. Tuttavia, la superficie di lavoro deve conservare le sue proprietà, avere un'elevata resistenza all'usura e durezza. Alle alte velocità, che l'utensile preleva durante il processo di taglio, vengono riscaldati sia il bordo che la parte stessa e i trucioli. Pertanto, la caratteristica principale che l'acciaio ad alta velocità dovrebbe avere è la resistenza al calore. Per materiali difficili da lavorare, vengono utilizzati acciai in polvere ad alta velocità. Hanno proprietà di taglio più elevate. Lo svantaggio di tali leghe è l'elaborazione difficile degli spazi vuoti. Tutte le caratteristiche necessarie sono raggiunte con l'introduzione di alcuni elementi di lega e un trattamento termico speciale.

Marcatura in acciaio

L'acciaio ad alta velocità è contrassegnato con la lettera P, che è posta davanti. I principali elementi di lega sono il tungsteno, il cromo. Inoltre, introdurre anche elementi come il vanadio, il molibdeno. Il numero dopo la lettera P indica la percentuale di tungsteno nell'acciaio. Di norma, la composizione di acciaio ad alta velocità comprende circa il 4% di cromo. Questo elemento non è indicato nella marcatura. Se i numeri sono davanti alla lettera P, indicano la percentuale di carbonio (ad esempio, l'acciaio 11P3AM3F2 contiene 1,1% di carbonio). In generale, gli acciai di questo gruppo sono altamente legati.

Effetto degli elementi in lega sulle proprietà dell'acciaio

Il tungsteno e il molibdeno offrono un'alta resistenza al calore dei gradi di acciaio ad alta velocità. Sulla loro base, si formano carburi, che sono parzialmente convertiti in soluzione solida. Dopo il trattamento termico, viene fornita la struttura della martensite. Il tungsteno, il molibdeno e il vanadio rallentano la sua decomposizione. Questo è ciò che fornisce il necessario rossore. Per molto tempo è stato utilizzato acciaio legato ad alta velocità con tungsteno. Tuttavia, a causa della scarsità di questo metallo, cominciò a essere parzialmente sostituito dal molibdeno. Questo elemento ha anche un effetto positivo sulla tendenza dei gradi di acciaio al tungsteno all'eterogeneità del carburo. Il carburo più duro forma il vanadio. Tuttavia, il contenuto di carbonio dovrebbe essere sufficiente per una maggiore saturazione della soluzione solida. Più il vanadio viene introdotto, più carbonio deve essere presente nella lega. Il compito principale della temprabilità dell'acciaio al cromo. Il rossore aumenta anche il cobalto.

L'acciaio ad alta velocità (la durezza quando si lega con questo elemento aumenta a 70 HRC) in questo caso avrà una resistenza ridotta. Vale la pena notare che l'introduzione del cromo non è ampiamente utilizzata a causa dell'elevato costo dell'elemento.

Trattamento termico di acciaio ad alta velocità

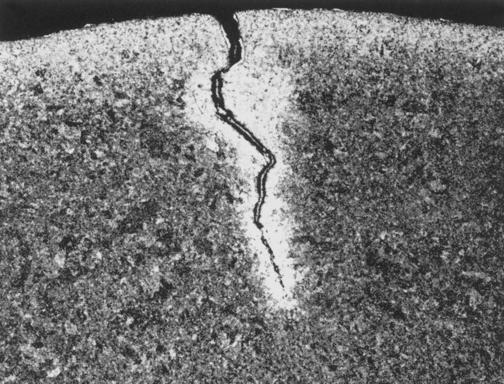

Questi tipi di acciaio arrivano nello stato di forgiatura (la temperatura è di circa 1200 ° C). Riscaldato a 860 ° C, il metallo viene mantenuto ad una temperatura di circa 760 ° C. Gli strumenti per il trattamento termico includono tempra e rinvenimento. Va notato che tale elaborazione ha le sue caratteristiche. Per prima cosa è necessario un riscaldamento lento e graduale. Poiché l'acciaio è altamente legato, la sua conducibilità termica è piuttosto bassa, il riscaldamento rapido può portare alla formazione di fessure. È molto importante riscaldare il pezzo in modo uniforme. Vengono utilizzati forni elettrici, bagni di sale. La lavorazione dell'acciaio ad alta velocità richiede molto tempo, richiede una stretta aderenza a tutte le fasi del processo.

Tempra in acciaio per utensili da taglio

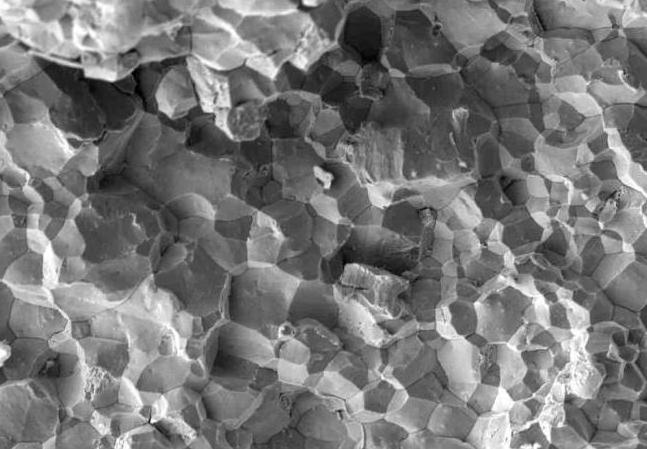

Il compito principale del raffreddamento è la dissoluzione dei carburi nell'austenite. Di norma, i carburi a base di tungsteno e cromo si dissolvono a 1200 ° C, il vanadio richiede temperature più elevate. Dopo questa fase, la struttura ha carburi in eccesso (quelli che non sono disciolti). Trattengono la crescita del grano. Le alte temperature forniscono austenite a grana fine. Il raffreddamento avviene in olio o sali fusi. La temperatura sulla sezione trasversale delle parti è equalizzata. Tale lavorazione di acciaio ad alta velocità evita la comparsa di crepe. Dopo la tempra, l'acciaio ha la seguente struttura: martensite, austenite residua, carburi.

Rinforzo in acciaio ad alta velocità

Un rinvenimento dell'acciaio contribuisce alla trasformazione della martensite di rinvenimento in martensite temperante, austenite in martensite (poiché il primo non ha una durezza sufficiente) e la rimozione delle tensioni residue. Di norma, il trattamento termico dell'acciaio ad alta velocità include la tempra multipla. Questo processo inizia a una temperatura di 150 ° C. Inoltre, a 550 ° C, si verifica un indurimento per precipitazione (i carburi vengono precipitati dalla soluzione solida). Di conseguenza, aumenta la durezza della lega. Temperature di rinvenimento più elevate non sono desiderabili, poiché si verificherà il processo di decomposizione della martensite e, di conseguenza, una diminuzione della durezza. Dopo un singolo rinvenimento, gli acciai al tungsteno hanno austenite residua. Si trasforma completamente in martensite durante la seconda vacanza. Gli stress residui vengono rimossi nel corso della terza vacanza. L'acciaio con contenuto di cobalto può essere soggetto al rinvenimento per la quarta volta.

Guasto al trattamento termico

La riduzione della quantità di carbonio sulla superficie del pezzo può essere una conseguenza della scarsa salinità del bagno salino e del surriscaldamento durante l'austenizzazione. La temperatura in eccesso porta alla fusione dei bordi del grano. Inoltre, la parte lavorata potrebbe presentare delle crepe. Questo fenomeno si verifica a causa del rapido riscaldamento del metallo. Un'altra ragione è il raffreddamento accelerato. Una bassa durezza può essere dovuta al drogaggio insufficiente della struttura della martensite, una violazione del regime di temperatura durante la tempra, in cui rimane austenite residua. Un altro possibile difetto del pezzo: frattura della naftalina.

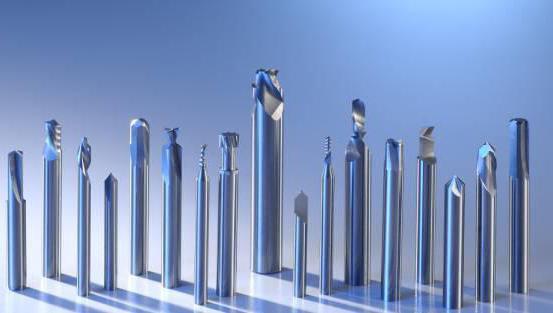

I gradi più comuni di acciaio ad alta velocità

L'acciaio ad alta velocità (GOST 19265-73) è suddiviso in leghe di resistenza al calore normale e alta. Il primo gruppo comprende marchi come R18, R6M5. La loro durezza raggiunge i 63 HRC. Il loro scopo principale - la lavorazione di ghisa, rame, leghe di alluminio. Gli acciai al tungsteno hanno una maggiore resistenza al calore. Sono utilizzati per la fabbricazione di punte, frese, taglierine. L'acciaio R6M5, che contiene molibdeno, è leggermente inferiore nelle proprietà di taglio, ma è significativamente più economico. Inoltre, la sua plasticità è leggermente superiore e la tendenza alla formazione di cricche non è così elevata. Gli acciai più resistenti al calore sono composti da vanadio e cobalto (10 × 6 M5, R 9 5). La loro durezza raggiunge i 66 HRC. Sono utilizzati per lavorare acciai strutturali più durevoli, leghe resistenti alle alte temperature, nella produzione di utensili di finitura. È caratteristico che questi marchi hanno una resistenza all'usura più elevata (dovuta alla presenza di vanadio nella composizione). Recentemente, il metodo della metallurgia delle polveri è stato sempre più utilizzato. Tali strumenti hanno proprietà di taglio più elevate.