Getto d'investimento preciso a casa: tecnologia, vantaggi e svantaggi

La colata a cera persa (LVM) è un processo industriale, chiamato anche colaggio a cera o fusione. Il modulo si interrompe quando il prodotto viene rimosso. I modelli fusi sono ampiamente usati in ingegneria e arte casting.

ambito di applicazione

Le caratteristiche del processo tecnico consentono di applicare il metodo LVM in una vasta gamma: dalle grandi imprese alle piccole officine. È anche possibile lanciare fusioni di investimento a domicilio, per scopi personali e commerciali per la produzione di figure dettagliate, souvenir, giocattoli, parti di design, gioielli. Quasi tutti i metalli possono essere utilizzati come riempitivo:

Ad

- acciaio (legato e carbonio);

- leghe non ferrose;

- ghisa;

- metalli nobili;

- leghe che non possono essere lavorate.

Tuttavia, la tecnologia è universale - è abbastanza possibile creare strutture relativamente grandi di forme complesse. Per facilitare il processo, utilizzano attrezzature specializzate per la microfusione e modellazione 3D con l'aiuto di programmi specializzati.

Fusione di ceramica

A seconda dei requisiti per i prodotti che utilizzano diversi, la tecnologia più appropriata. La microfusione di precisione (TLVM) consente di ottenere la massima complessità nella configurazione della fusione con elevata precisione, con uno spessore minimo della parete e una ruvidità della superficie. Per un TLVM, il modello in cera è immerso in una miscela liquida basata sulla ceramica. La miscela ceramica si asciuga e forma il guscio dello stampo di colata. Questo processo viene ripetuto fino al raggiungimento dello spessore desiderato. La cera viene quindi rimossa in un'autoclave. Tuttavia, questo metodo è caratterizzato da costi elevati, durata del processo tecnologico, rilascio di sostanze nocive nell'area di produzione e inquinamento ambientale da residui di forme ceramiche.

Ad

Casting da HTS

In molti casi, quando si realizzano prodotti artigianali a domicilio, non è richiesta bassa rugosità per i getti di configurazione complessa, e per una serie di fusioni artistiche, una superficie con una ruvidità uniforme non è solo ammissibile, ma è una soluzione di design. In questo caso, è consigliabile applicare la microfusione.

La tecnologia sviluppata per prodotti che non richiedono superfici lisce è abbastanza semplice. Tale superficie può essere ottenuta mediante colata in stampi da miscele per indurimento a freddo (HTS). Questo processo è molto più semplice, economico ed ecologico.

Tuttavia, questo metodo di microfusione non consente la produzione di getti complessi che utilizzano modelli di microfusione. Ciò è spiegato dal fatto che durante la sudorazione delle figure una parte significativa della composizione del modello rimane nella cavità della forma e può essere rimossa solo calcinando. Raggiante, cioè, il riscaldamento alla temperatura di accensione, la composizione del modello porta alla distruzione del legante resina XTC. Quando il metallo viene versato nello stampo con i resti della composizione del modello, vengono bruciati, portando al rilascio di metallo dallo stampo.

L'uso di miscele liquide

Livellare gli svantaggi della tecnologia HTS nella produzione di determinati tipi di getti consente la fusione in miscele di vetro liquido con catalizzatore liquido (LC LC). Queste miscele con il contenuto di vetro liquido nella quantità del 3-3,5% e un catalizzatore di circa lo 0,3% in peso della base di sabbia hanno iniziato a essere utilizzate all'estero nei primi anni '80 e sono ancora utilizzate oggi. Secondo i dati della ricerca, queste miscele, a differenza della CSH di prima generazione, si distinguono per la loro purezza ecologica, il buon knock-out e la combustione insignificante dei getti.

Ad

Colata a cera persa: tecnologia

Il processo LVM comprende le operazioni di preparazione delle composizioni dei modelli, realizzazione di modelli di getti e sistemi di gating, finitura e controllo delle dimensioni dei modelli e ulteriore assemblaggio in blocchi. I modelli, di regola, sono realizzati con materiali che rappresentano composizioni multicomponente, combinazioni di cere (miscela di paraffina-stearina, cere solide naturali, ecc.).

Nella produzione di composizioni di modelli usate fino al 90% di ritorno raccolto durante la fusione di modelli in cera dalle forme. Il ritorno della composizione del modello non dovrebbe essere solo aggiornato, ma anche periodicamente rigenerato.

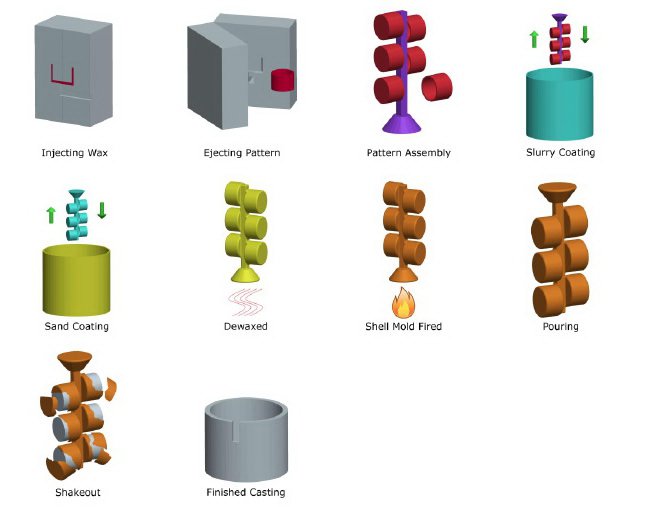

I modelli di produzione comprendono sei fasi:

- preparazione della muffa;

- introduzione nella sua composizione del modello di cavità;

- tenendo il modello indurito;

- smontare e rimuovere il modello;

- raffreddandolo a temperatura ambiente.

Caratteristiche tecnologiche

L'essenza dell'LVM è che il modello in silicone o cera viene fuso dal pezzo in lavorazione mediante riscaldamento e lo spazio libero è riempito con metallo (lega). La tecnologia di processo ha una serie di caratteristiche:

- Nella produzione di sabbia per stampaggio, sono ampiamente utilizzate sospensioni costituite da materiali refrattari a grana fine tenuti insieme con una soluzione legante.

- Per la colata di metalli (leghe) si utilizzano stampi monopezzo, che si ottengono applicando un rivestimento refrattario al modello, asciugandolo con un'ulteriore fusione del modello e calcinando lo stampo.

- I modelli usa e getta sono utilizzati per i getti, poiché vengono distrutti nel processo di produzione degli stampi.

- A causa dei materiali refrattari simili alla polvere a grana fine, è garantita una qualità superficiale sufficientemente elevata dei getti.

Vantaggi di LVM

I vantaggi della microfusione sono evidenti:

- Versatilità. È possibile utilizzare tutti i metalli e le leghe per i prodotti di colata.

- Ottenere configurazioni di qualsiasi complessità.

- Elevata purezza delle superfici e precisione di produzione. Ciò consente una riduzione dell'80-100% delle successive costose lavorazioni dei metalli.

Svantaggi di LVM

Nonostante la praticità, la versatilità e la buona qualità dei prodotti, non è sempre consigliabile utilizzare la microfusione. Gli svantaggi sono principalmente dovuti ai seguenti fattori:

- La durata e la complessità del processo di casting.

- Materiale di stampaggio troppo costoso.

- Grande carico sull'ambiente.

Esempio di realizzazione di un prodotto a casa: la fase preparatoria

La colata domestica in casa non richiede una conoscenza approfondita della metallurgia. Per iniziare, prepareremo un modello che vogliamo ripetere nel metallo. Il prodotto finito verrà utilizzato come layout. Inoltre, la figura può essere realizzata indipendentemente dall'argilla, plastilina scolpita, legno, plastica e altri materiali plastici densi.

Installare il modello all'interno serrato con fascette o involucro pieghevole. È conveniente usare una scatola di plastica trasparente o uno stampo speciale. Per riempire lo stampo, utilizziamo il silicone: fornirà dettagli eccellenti, penetrando nelle più piccole fessure, fori, cavità e formando una superficie molto liscia.

Ad

Secondo stadio: riempimento in silicone

Se è necessaria la fusione di precisione, non è possibile fare a meno della gomma liquida per creare uno stampo. Il silicone viene preparato secondo le istruzioni mescolando diversi componenti (di solito due) e il successivo riscaldamento. Per rimuovere le bolle d'aria più piccole, si consiglia di posizionare il serbatoio con gomma liquida per 3-4 minuti in un apposito apparecchio portatile a depressione.

Riempire la gomma liquida finita nel contenitore con il modello e riutilizzare il vuoto. Per il successivo indurimento del silicone ci vorrà del tempo (secondo le istruzioni). I materiali traslucidi usati (contenitori e il silicone stesso) consentono di osservare il processo di formazione dello stampo.

Rimuovere la gomma frizionata con il modello all'interno del serbatoio. Per fare ciò, rilascia il morsetto (involucro) e separa le due metà della scatola: il silicone si allontana facilmente dalle pareti lisce. Per una completa solidificazione della gomma liquida ci vorranno 40-60 minuti.

Ad

La terza fase: fare un modello di cera

La microfusione consiste nella fusione di materiale fusibile e nella sostituzione dello spazio formato con metallo fuso. Poiché la cera si scioglie facilmente, la usiamo. Cioè, il prossimo compito è quello di fare una copia in cera del modello originale usato. Per questo, è stata necessaria la creazione di uno stampo in gomma.

Tagliare con attenzione il silicone bianco ed estrarre il modello. C'è un piccolo segreto qui: al fine di collegare in modo preciso la forma, si consiglia di rendere l'incisione non liscia, ma a zigzag. Parti attaccate del modulo non si muoveranno sull'aereo.

Riempire lo spazio nello stampo in silicone con cera liquida. Se il prodotto è preparato per se stesso e non richiede un accoppiamento di parti di alta precisione, è possibile versare la cera separatamente in ciascuna metà e quindi, dopo la solidificazione, unire le due parti. Se è necessario ripetere accuratamente la sagoma del modello, le metà di gomma sono collegate, fissate e la cera calda viene pompata nel vuoto risultante con l'aiuto di un iniettore. Quando riempie l'intero spazio e si indurisce, smontiamo lo stampo in silicone, estraiamo il modello in cera e correggiamo i difetti. Servirà come prototipo per il prodotto finito in metallo.

Quarta fase: stampaggio

Ora è necessario formare uno strato resistente al calore e resistente dalla superficie esterna della figura di cera, che dopo la fusione della cera diventerà una forma per la lega metallica. Scegli un metodo di microfusione con miscela di cristobalite (quarzo modificato).

Formiamo un modello in un pallone cilindrico di metallo (un dispositivo che trattiene la miscela di stampaggio quando è compattato). Installare il modello saldato nello stampo con un sistema di gating e versare la miscela a base di cristobalite. Al fine di forzare le sacche d'aria, poniamo nell'apparecchio vibro-vuoto.

Fase finale

Quando la miscela è compattata, rimane per sciogliere la cera e versare il metallo nello spazio vuoto. Il processo di fusione della microfusione a domicilio è fatto meglio utilizzando leghe che si fondono a temperature relativamente basse. Silicio per fonderia (silicio + alluminio) è perfetto. Il materiale è resistente e duro, ma fragile.

Dopo aver versato il silumin fuso, aspettiamo che si indurisca. Quindi rimuoviamo il prodotto dalla trincea, rimuoviamo il canale di colata e lo puliamo dai residui della miscela di stampaggio. Davanti a noi - parte quasi finita (giocattolo, souvenir). Inoltre, può essere levigato e lucidato. Se i resti della fonderia sono saldamente bloccati nelle scanalature, devono essere rimossi con un trapano o altro strumento.

Colata di investimento: produzione

Un po 'diversamente viene eseguito da un LVM per la fabbricazione di parti critiche aventi una forma complessa e (o) pareti sottili. La fusione del prodotto finito in metallo può richiedere da una settimana a un mese.

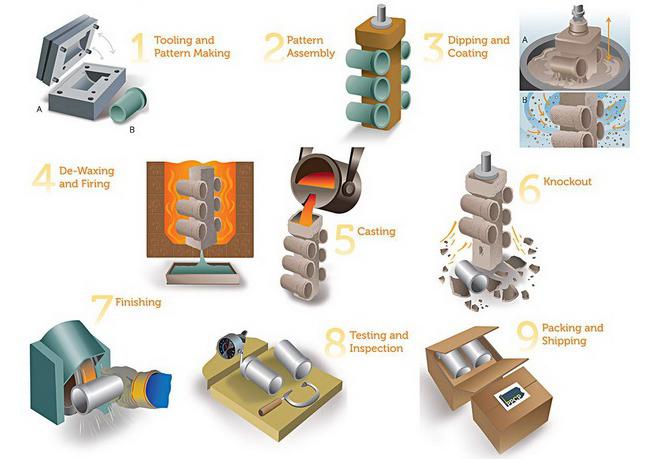

Il primo passo è quello di incerare la forma. Per le imprese, spesso viene utilizzato uno stampo in alluminio (un analogo dello stampo in silicone considerato sopra), una cavità avente la forma di una parte. All'uscita, si ottiene un modello in cera leggermente più grande della parte finale.

Inoltre, il modello servirà come base per uno stampo in ceramica. Dovrebbe anche essere leggermente più grande della parte finale, poiché il metallo si restringerà dopo il raffreddamento. Quindi, utilizzando un saldatore a caldo, un sistema di controllo speciale (anch'esso in cera) viene saldato al modello in cera, lungo il quale il metallo caldo si riverserà nella cavità dello stampo.

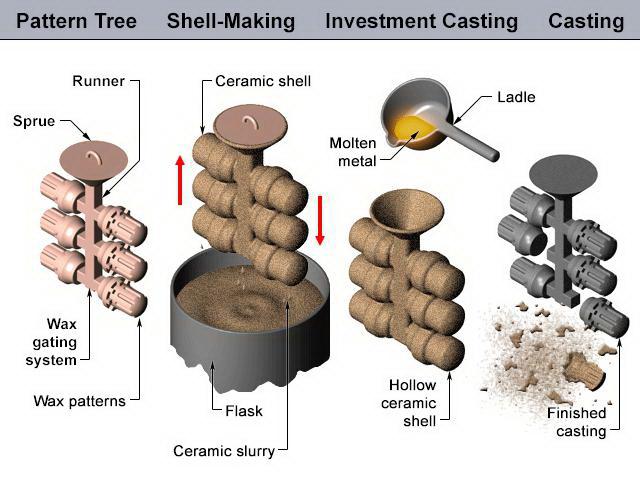

Fare uno stampo in ceramica

Successivamente, la struttura di cera viene immersa in una soluzione di ceramica liquida, chiamata slittamento. Questo viene fatto manualmente per evitare difetti nel lancio. Per la resistenza dello scivolamento, lo strato ceramico viene rafforzato spruzzando sabbia fine di zirconio. Solo dopo questo, il pezzo è "fidato" dagli automatismi: speciali meccanismi continuano il processo passo-passo della spruzzatura di sabbia più grossolana. Il lavoro continua fino a quando lo strato solido keramo-sabbioso raggiunge uno spessore predeterminato (solitamente 7 mm). Per la produzione automatizzata occorrono 5 giorni.

getto

Ora la billetta è pronta a sciogliere la cera dallo stampo. Viene posto per 10 minuti in un'autoclave riempita con vapore caldo. La cera viene sciolta e completamente drenata dal guscio. All'uscita otteniamo una forma ceramica che ripete completamente la forma della parte.

Quando la forma di sabbia di keramo si indurisce, la colata di metallo viene eseguita su colata di investimento. La pre-forma viene riscaldata per 2-3 ore nel forno in modo che non si incrini quando si versa caldo fino a 1200 ° C metalli (leghe).

Il metallo fuso entra nella cavità dello stampo, che viene successivamente lasciato raffreddare e indurire gradualmente, a temperatura ambiente. Ci vogliono 2 ore per raffreddare l'alluminio e le sue leghe, 4-5 ore per gli acciai (ghisa).

finitura

In realtà il casting a fini di investimento finisce qui. Dopo la solidificazione del metallo, il pezzo viene posto in una macchina vibratoria speciale. La base di ceramica si fessura e si sgretola a causa della leggera vibrazione, mentre il prodotto in metallo non cambia la sua forma. Successivamente, avviene l'elaborazione finale della billetta metallica. All'inizio, il sistema di versamento del metallo viene segato via e il punto di contatto con la parte principale viene accuratamente messo a terra.

Infine, i controllori controllano che le dimensioni del prodotto corrispondano a quelle specificate nel disegno. Le parti in alluminio vengono misurate a freddo (a temperatura ambiente), le parti in acciaio sono preriscaldate in un forno. Gli esperti utilizzano vari strumenti per testare e misurare: da semplici modelli a complessi sistemi elettronici e ottici. Se viene rilevata una discrepanza nei parametri, l'articolo viene inviato per revisione (difetto correggibile) o per rifusione (matrimonio non rimovibile).

Sistema di colata

Il design del sistema di gating gioca un ruolo da protagonista nel LVM. Ciò è dovuto al fatto che svolge tre funzioni:

- Nella fabbricazione di involucri di stampi per colata e di un blocco di modelli, i sistemi di gating sono le strutture di supporto che si appoggiano sul guscio e sui modelli.

- Attraverso il sistema di canali del canale di colata, il metallo liquido viene versato nel getto durante il lancio.

- Quando si indurisce, il sistema svolge la funzione di profitto (elemento di fornitura, compensando il restringimento del metallo).

Guscio di lancio

Nel processo di LVM, la chiave è creare strati della forma della shell. Il processo di creazione della shell è il seguente. Sulla superficie del blocco di modelli, più spesso con l'immersione, viene applicato un sottile film continuo della sospensione, che viene quindi cosparso di sabbia. La sospensione, aderendo alla superficie del modello, riproduce fedelmente la sua forma e la polvere di levigatura è incorporata nella sospensione, bagnata da esso e fissa la composizione sotto forma di uno strato sottile (primo o lavorato). La superficie ruvida non funzionante del guscio formato da sabbia di quarzo favorisce una buona adesione degli strati successivi della sospensione con i precedenti.

Indicatori importanti che determinano la forza della forma sono la viscosità e la fluidità della sospensione. La viscosità può essere regolata introducendo una certa quantità di filler (pienezza). Allo stesso tempo, con un aumento della pienezza della composizione, diminuisce lo spessore degli interstrati della soluzione legante tra le particelle di polvere, diminuisce il restringimento e gli effetti negativi causati da esso, così come le proprietà di resistenza della forma della conchiglia.

Materiali utilizzati

I materiali per la fabbricazione del guscio sono suddivisi nei seguenti gruppi: materiali di base, leganti, solventi e additivi. I primi sono polverizzati, usati per la preparazione di sospensioni e sabbie destinate all'irrigazione. Sono quarzo, chamotte, zircone, magnesite, chamotte ad alta allumina, elettrocorundum, hromomagnesite e altri. Il quarzo è ampiamente usato. Alcuni materiali a base di guscio sono preparati in una forma pronta all'uso, mentre altri sono precedentemente essiccati, calcinati, macinati, setacciati. Un significativo svantaggio del quarzo sono le sue trasformazioni polimorfiche, che si verificano con la temperatura e sono accompagnate da un brusco cambiamento di volume, portando infine alla rottura e distruzione del guscio.

Il riscaldamento regolare delle forme per ridurre la probabilità di fessurazione, che viene effettuato nel riempitivo di supporto, contribuisce ad aumentare la durata del processo tecnologico e i costi energetici aggiuntivi. Una delle opzioni per ridurre la fessurazione durante la calcinazione è quella di sostituire la sabbia di quarzo in polvere come riempitivo con sabbia di quarzo dispersa di composizione polifrazionale. Allo stesso tempo, le proprietà reologiche della sospensione vengono migliorate, aumenta la resistenza alle incrinature degli stampi e si riduce il difetto nei blocchi e nella rottura del guscio.

conclusione

Il metodo LVM è diventato molto diffuso. È usato per produrre parti complesse nell'ingegneria meccanica, nella fabbricazione di armi, impianti idraulici, souvenir. Per la produzione di gioielli in metalli preziosi utilizzando la fusione di gioielli su microfusione.