Pompa pneumatica ad alta pressione - panoramica, caratteristiche e specifiche

Il segmento principale delle attrezzature di pompaggio è focalizzato sul lavoro con l'acqua. Una vasta gamma di tali unità ha una classificazione in base alle prestazioni, ai principi di assunzione di acqua, ai parametri strutturali e al supporto funzionale. Ma, oltre all'acqua ordinaria, nelle fabbriche e in alcune aree di costruzione, c'è spesso la necessità di pompare liquidi speciali che si distinguono per un alto grado di viscosità e densità. Per il mantenimento delle composizioni di oli, sospensioni, fanghi e vernici e vernici è intesa la pompa pneumatica a diaframma, che è in grado di mantenere alta pressione nel processo di pompaggio.

Caratteristiche delle unità

Rispetto alle pompe tradizionali, i modelli ad azionamento pneumatico tendono ad essere più piccoli e prevedono l'integrazione nelle apparecchiature di processo. Ad esempio, nella produzione di una tale pompa può essere incorporato nella linea di fornitura di oli tecnici alle macchine. Ma ci sono anche modifiche autonome - ad esempio, nel settore delle costruzioni, l'unità può funzionare indipendentemente dalle altre apparecchiature. Queste versioni includono pompa a mano pneumatico, che può essere utilizzato per l'alimentazione o il pompaggio di malte, pitture e vernici. Una caratteristica importante è il lavoro sull'aria compressa. È la regolazione della pressione dell'ambiente dell'aria che consente di mantenere stabilmente il pompaggio di miscele viscose. Quando viene raggiunta la pressione massima, le unità interrompono automaticamente l'alimentazione dell'aria e si spengono.

Ad

disegno

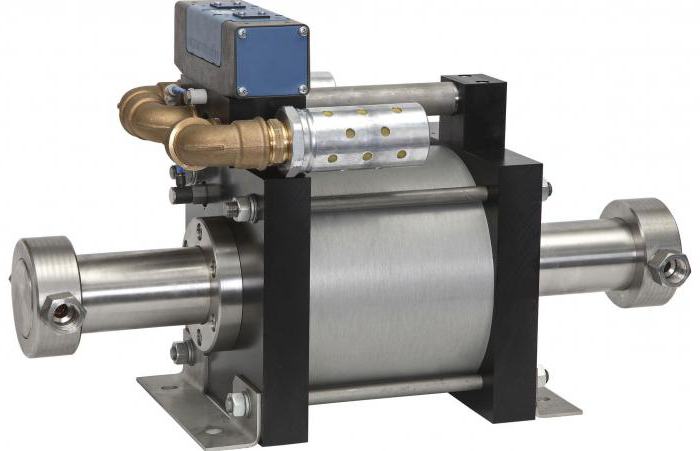

La composizione base di una tipica unità pneumatica per il pompaggio di liquidi viscosi include valvole pilota, una parte di azionamento, un cassetto di raccolta della cenere e una camera di compressione. Il momento di lavoro principale è fornito da valvole pilota, i cui compiti, in particolare, comprendono la commutazione della posizione sotto l'azione di un pistone pneumatico. Trasferiscono il flusso d'aria al cenacolo di controllo. Quest'ultimo, a sua volta, è progettato per fornire aria compressa ai lati inferiore e superiore del meccanismo del pistone. La parte di azionamento collega la parte di iniezione ai flussi di aria compressa. E in questa parte va notato che, a seconda dello scopo dell'attrezzatura, una camera di riscaldamento può anche essere prevista nel progetto. Ad esempio, se viene utilizzata una pompa pneumatica, che deve essere fornita nell'area target con condizioni di temperatura elevata, l'unità di erogazione con la testa del compressore dirigerà il fluido verso l'unità di riscaldamento. In realtà, questa funzione può essere eseguita anche dalla parte di iniezione quando si collegano le utilità di riscaldamento appropriate.

Ad

Principio di funzionamento

Secondo lo schema tradizionale, il processo di lavoro inizia dal tubo a cui è collegato il condotto. L'aria iniettata attraverso il canale del posacenere viene diretta verso l'attuatore pneumatico, dopodiché il pistone attiva la funzione di aspirazione della pompa. Attraverso il tubo il liquido viene aspirato e trasferito nella camera di scarico. In alternativa, le valvole pilota di apertura e chiusura garantiscono una circolazione stabile del fluido sotto pressione ottimale. A seconda dell'implementazione dell'infrastruttura di controllo, la pompa pneumatica può funzionare in modalità automatica o meccanizzata. Nelle moderne linee di produzione vengono utilizzati controllori con sensori che consentono di programmare il flusso di lavoro. I sensori registrano la temperatura, la viscosità, il flusso del fluido, ecc. I segnali dei sensori sensibili vengono inviati al pannello di controllo centrale, che, di nuovo, a seconda del programma e delle impostazioni, può regolare le caratteristiche individuali del flusso di lavoro.

Ad

Collegamento di nodi di pompe pneumatiche

L'infrastruttura di connessione distingue anche le attrezzature pneumatiche dalle pompe convenzionali. Prima di tutto, tali unità raramente forniscono la creazione di reti complesse di condotte attraverso le quali circolano grandi volumi di media di lavoro. Al livello iniziale collega il tubo per l'aria di controllo. In questo nodo possono essere forniti anche dispositivi per regolare il volume di alimentazione e il filtraggio. Successivamente, viene stabilita una connessione tra il cenacolo di controllo e il foro di collegamento (in alcuni modelli è possibile utilizzare la stessa connessione). La pompa pneumatica non fa a meno delle connessioni con le valvole di scarico, che assicurano la rimozione dei flussi d'aria. Questo nodo può anche avere funzionalità aggiuntive, ad esempio, che consentono di impostare i contatori percorso.

Tipi di attrezzature

Le principali differenze dimostrano modelli a membrana, a vite e a pistone. Nel primo caso, le unità hanno un dispositivo a vuoto del meccanismo di alimentazione dei liquidi. La pompa pneumatica a diaframma più comune nelle industrie che richiedono manutenzione di fluidi lubrificanti, oli tecnici e acqua. I vantaggi di tali modelli includono la capacità di servire mezzi aggressivi, inclusi abrasivi e impurità. Le unità a vite sono state utilizzate nell'industria alimentare. Sono principalmente utilizzati per il trasporto di materiali sfusi.

Ad

In un certo senso, il mezzo universale per pompare liquidi di vario tipo è il modello a pistone. Può essere utilizzato sia per l'espulsione che per la spruzzatura di formulazioni. Restrizioni sulle possibilità di lavorare con liquidi ad alto grado di viscosità sono determinate solo dalla potenza delle pompe pneumatiche a pistone, dal numero di valvole e dalle proprietà della struttura.

performance

I campi di pressione supportati sono una caratteristica operativa chiave di tali pompe. Per piccoli volumi, sono previste unità con pressioni da 10 a 20 bar. Per le grandi produzioni, vengono utilizzate apparecchiature con indicatori di 200-400 bar. Viene presa in considerazione anche la pressione di alimentazione nell'attuatore pneumatico, che normalmente varia da 2 a 10 bar. Per quanto riguarda le prestazioni, la pompa pneumatica ad alta pressione media è in grado di fornire circa 200 nl / min. Questo valore sarà determinato dai parametri operativi della linea pneumatica.

Produttori di apparecchiature

Questa apparecchiatura non è ampiamente utilizzata, quindi i produttori occupano una nicchia specializzata nel mercato. I principali produttori del segmento comprendono Maximator, Pressol e Hatsan. Ad esempio, per scopi domestici, si dovrebbe guardare i modelli Pressol, che sono adatti per lavorare con oli, lubrificanti e combustibili. Ma anche per scopi industriali, l'azienda offre diverse modifiche, tra cui TA-40A. Proposte simili possono essere trovate nelle linee Maximator e Hatsan. Queste aziende offrono pompe pneumatiche funzionali e affidabili, il cui prezzo, in media, varia da 20 a 50 mila rubli. Il costo dipende dalla potenza dell'apparecchiatura, dall'indicatore di prestazioni e dal dispositivo strutturale.

Ad

In conclusione

Le apparecchiature progettate per funzionare con mezzi viscosi e aggressivi sono principalmente una comunicazione per dirigere il fluido dal sito di aspirazione al punto di destinazione della sua applicazione. A sua volta, la pompa pneumatica non ha compiti primari associati alla distribuzione del materiale servito. Nelle linee di produzione ottimizzate, serve solo come mezzo per garantire una forza sufficiente durante l'erogazione del fluido.

Tuttavia, esistono diverse versioni di tali pompe in grado di eseguire l'intero ciclo di circolazione del fluido in una o in un'altra infrastruttura. Questi includono potenti unità di tipo industriale o, al contrario, modelli manuali progettati per il trasferimento una tantum della composizione all'apparecchiatura finale. Ad esempio, queste possono essere pompe che spruzzano vernice o materiali abrasivi abrasivi per pulire le superfici.