Scambiatori di calore a fascio tubiero: design, caratteristiche tecniche, produzione

Uno scambiatore di calore è un dispositivo in cui il calore viene trasferito tra i refrigeranti.

Principio di funzionamento

Gli scambiatori di calore a fascio tubiero sono del tipo recuperativo, dove i supporti sono separati da pareti. Il loro lavoro consiste in processi di scambio termico tra liquidi. In questo caso, potrebbe verificarsi un cambiamento nel loro stato aggregativo. Il trasferimento di calore può avvenire anche tra liquido, vapore o gas.

Vantaggi e svantaggi

Scambiatori di calore a fascio tubiero sono comuni a causa delle seguenti qualità positive:

- resistenza a sollecitazioni meccaniche e shock idraulici;

- bassi requisiti per la purezza dei media;

- alta affidabilità e durata;

- ampia gamma di modelli;

- possibilità di utilizzo con diversi ambienti.

Gli svantaggi di questo tipo di modello includono:

- piccolo valore del coefficiente di scambio termico;

- dimensioni considerevoli e elevato consumo di metallo;

- prezzo elevato dovuto all'aumento del contenuto di metallo;

- la necessità di utilizzare dispositivi con un ampio margine in connessione con la spina dei tubi danneggiati durante le riparazioni;

- le fluttuazioni nel livello di condensa cambiano non linearmente il trasferimento di calore in dispositivi di esecuzione orizzontale.

Gli scambiatori di calore a fascio tubiero hanno un basso coefficiente di trasmissione del calore. Ciò è in parte dovuto al fatto che lo spazio del corpo è 2 volte più grande della sezione trasversale totale dei tubi. L'uso di partizioni guida consente di aumentare la velocità del liquido e migliorare il trasferimento di calore.

Nello spazio anulare passa il refrigerante e il mezzo riscaldato viene alimentato attraverso i tubi. Allo stesso modo, può anche essere raffreddato. L'efficienza del trasferimento di calore è garantita aumentando il numero di tubi o creando una corrente trasversale del refrigerante esterno.

Ad

Compensazione dell'estensione della temperatura

La temperatura dei refrigeranti è diversa e come risultato si verifica una deformazione termica degli elementi strutturali. Lo scambiatore di calore a fascio tubiero viene eseguito con o senza compensazione dell'estensione. Il fissaggio rigido dei tubi è consentito quando la differenza di temperatura tra esso e il corpo è fino a 25-30 o C. Se supera questi limiti, vengono utilizzati i seguenti compensatori di temperatura.

- Testa "flottante" - una delle griglie non ha una connessione con il corpo e si muove liberamente in direzione assiale quando i tubi sono allungati. Il design è il più affidabile.

- Il corpo è costituito da un compensatore di lenti nella forma di una corrugazione, che può espandersi o contrarsi.

- Il compensatore del premistoppa è installato sul fondo superiore, che ha la capacità di muoversi con la griglia durante l'espansione termica.

- I tubi a forma di U sono liberamente estesi nell'ambiente del trasportatore di calore. Lo svantaggio è la complessità della produzione.

Tipi di scambiatori di calore a fascio tubiero

Il design dei dispositivi è semplice, sono sempre richiesti. Il corpo cilindrico è un involucro di acciaio di grande diametro. Ai suoi bordi ci sono le flange su cui sono installate le coperture. Nei fogli tubieri all'interno dell'involucro, i fasci tubieri vengono fissati mediante saldatura o svasatura.

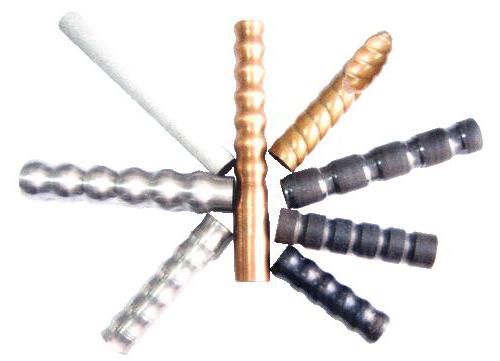

Il materiale per i tubi è acciaio, rame, ottone, titanio. I pannelli di acciaio sono fissati tra le flange o saldati alla carcassa. Le camere si formano tra loro e il corpo all'interno, attraverso il quale passano i refrigeranti. Esistono anche partizioni che cambiano il movimento dei fluidi che passano attraverso gli scambiatori di calore a fascio tubiero. Il design consente di modificare la velocità e la direzione del flusso che passa tra i tubi, aumentando così l'intensità del trasferimento di calore.

I dispositivi possono essere posizionati nello spazio verticalmente, orizzontalmente o con una pendenza.

Diversi tipi di scambiatori di calore a fascio tubiero si differenziano nella disposizione delle partizioni e nella disposizione dei giunti di dilatazione della temperatura. Con un piccolo numero di tubi nel fascio, l'alloggiamento ha un diametro piccolo e le superfici di scambio di calore sono piccole. Per aumentarli, gli scambiatori di calore sono collegati in serie in sezioni. La più semplice è la costruzione di "pipe in pipe", che viene spesso realizzata in modo indipendente. Per fare ciò, è necessario scegliere i diametri dei tubi interni ed esterni e la portata dei refrigeranti. La convenienza della pulizia e della riparazione è fornita a spese delle ginocchia che collegano le sezioni successive. Questo design è spesso usato come scambiatore di calore a guscio d'acqua e tubo di vapore.

Gli scambiatori di calore a spirale sono canali fatti di una forma rettangolare e saldati da fogli lungo i quali si muovono i refrigeranti. Il vantaggio è un grande contatto superficiale con liquidi, e lo svantaggio è la bassa pressione ammissibile.

Ad

Nuovi progetti di scambiatori di calore

Al giorno d'oggi, la produzione di scambiatori di calore compatti con superfici goffrate e il movimento intensivo di liquidi inizia a svilupparsi. Di conseguenza, le loro caratteristiche tecniche sono vicine agli apparati lamellari. Ma anche la produzione di quest'ultimo si sta sviluppando, ed è difficile raggiungerli. La sostituzione degli scambiatori di calore a fascio tubiero con piastre di tipo è vantaggiosa a causa dei seguenti vantaggi:

- il coefficiente di trasmissione del calore del profilo ondulato della piastra è 3-4 volte maggiore;

- facilità di smontaggio e riparazione;

- compattezza, a causa delle piccole distanze tra le piastre.

Lo svantaggio è la rapida contaminazione delle lastre dovuta alle ridotte dimensioni degli spazi tra loro. Se è bene filtrare i trasportatori di calore, scambiatore di calore funzionerà a lungo Piccole particelle non sono tenute su piastre levigate e la turbolizzazione dei liquidi impedisce anche la deposizione di contaminanti.

Aumentare l'intensità degli apparati di trasferimento del calore

Gli specialisti creano costantemente nuovi scambiatori di calore a fascio tubiero. Le specifiche sono migliorate applicando i seguenti metodi:

- creare flussi turbolenti;

- realizzare inserti a spirale che creano un flusso longitudinale e trasversale attorno ai tubi;

- fabbricazione di tubi sagomati, alettati e ritorti;

- l'uso di miscele gas-liquido;

- vibrazione delle superfici di scambio termico o flusso pulsante di refrigeranti;

- una combinazione di diversi metodi, come il flusso vorticoso e le pinne.

La turbolizzazione dei flussi di fluido riduce significativamente il ridimensionamento delle pareti dei tubi. A causa di ciò, non richiedono misure per la loro pulizia, necessarie per superfici lisce.

La produzione di scambiatori di calore a fascio tubiero con l'introduzione di nuovi metodi consente di aumentare l'efficienza di trasferimento del calore di 2-3 volte.

Dato il consumo e il costo aggiuntivo di energia, gli addetti alla produzione cercano spesso di sostituire lo scambiatore di calore con uno scambiatore di calore a piastre. Rispetto al tradizionale shell-and-tube, sono migliori nel trasferimento di calore del 20-30%. Questo è più legato allo sviluppo della produzione di nuove tecnologie, che sta ancora arrivando con difficoltà.

Ad

Funzionamento dello scambiatore di calore

I dispositivi necessitano di ispezioni periodiche e monitoraggio del lavoro. I parametri, come la temperatura, sono misurati dai loro valori di input e output. Se l'efficienza del lavoro è diminuita, è necessario verificare le condizioni delle superfici. I depositi salini incidono particolarmente sui parametri termodinamici degli scambiatori di calore, dove c'è un piccolo spazio vuoto. La pulizia della superficie è fatta chimicamente, così come attraverso l'uso di vibrazioni ultrasoniche e la turbolizzazione dei flussi di refrigerante.

La riparazione degli apparati shell-and-tube consiste principalmente nella sigillatura di tubi che perdono, il che degrada le loro caratteristiche tecniche.

conclusione

Gli scambiatori di calore a fascio tubiero ottimali competono con gli scambiatori di calore a piastre e possono essere utilizzati in molti settori della tecnologia. I nuovi design hanno dimensioni e consumi di metallo significativamente più ridotti, che consente di ridurre l'area di lavoro e ridurre i costi di creazione e funzionamento.