V-belt: dimensioni

È noto che esistono molti tipi di azionamenti e ingranaggi. In ognuno di essi può essere utilizzata una varietà di corpi esecutivi: ingranaggi, ruote dentate, catene e altro. A nostra volta, parleremo di programmi così diffusi come le trasmissioni da cintura, caratterizzate dalla silenziosità del loro lavoro. La V-belt, che ha trovato applicazione nell'industria automobilistica e in altri settori dell'ingegneria, merita un'attenzione particolare. L'inizio della sua produzione su vasta scala ha aperto all'umanità nuove possibilità tecniche per il funzionamento del convertitore, che non sono state utilizzate affatto o solo parzialmente.

Caratteristiche generali

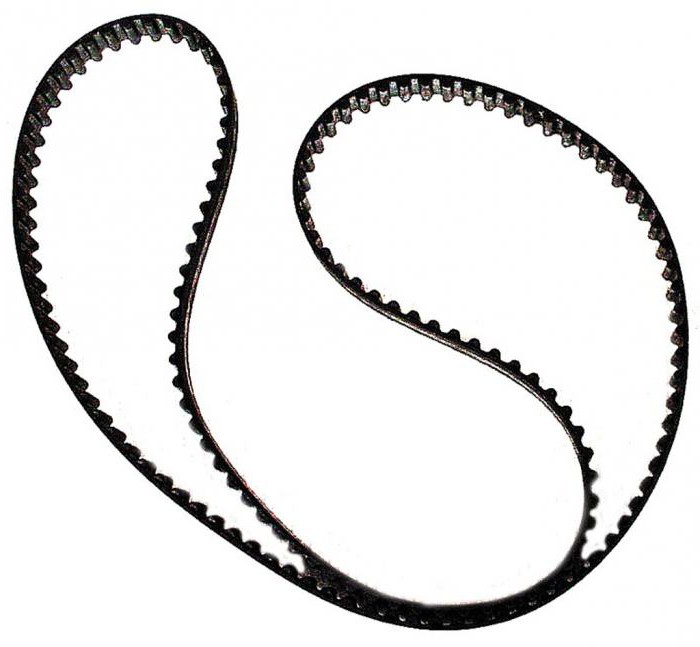

L'acero da cintura è uno sviluppo industriale economicamente vantaggioso, che è nella sua essenza un prodotto ellittico o tondo senza fine in tessuto gommato (o tessuto corda, corda).

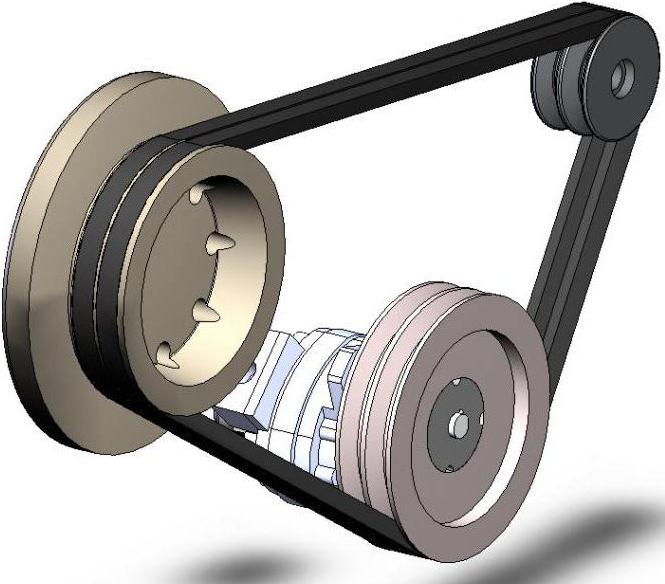

Tali cinghie lavorano su pulegge rotanti aventi una scanalatura del profilo corrispondente. La profondità del profilo è tale da lasciare sempre uno spazio tra il fondo e la superficie interna della cintura. L'acero a nastro è caratterizzato da una forza piuttosto elevata di accoppiamento con le pulegge interfacciate, possiede la massima capacità di trazione. Queste cinghie sono spesso utilizzate per il trasferimento di più pezzi alla volta. Questo uso consente a un'ampia gamma di variare la capacità di carico.

Ad

dignità

L'acero da cintura assegna il trasferimento con tali vantaggi:

- La capacità di trasferire il movimento su distanze impressionanti.

- Lavoro regolare e silenzioso.

- La capacità di lavorare con le alte frequenze di rotazione del tamburo.

- L'efficienza ottimale (entro il 98%).

- Costo relativamente basso

Proprietà aggiuntive

Praticamente ogni cintura a V è realizzata con caratteristiche come:

- Resistenza all'esposizione olio idraulico.

- Resistenza all'ozono

- Insensibilità assoluta a qualsiasi condizione meteorologica e precipitazioni.

- La capacità di lavorare in un ampio intervallo di temperature (da -30 a +80 gradi Celsius) senza alcuna deviazione dalle caratteristiche tecniche specificate.

Qualità negative

Le cinghie trapezoidali, le cui dimensioni possono essere diverse, conferiscono al trasferimento alcuni svantaggi, tra cui:

- Diverse grandi dimensioni rispetto agli ingranaggi.

- L'inevitabile slittamento della cintura elastica, che in linea di principio non è critico.

- Maggiore impatto su alberi e supporti. Ciò è dovuto al fatto che il trasferimento forze di attrito accompagnato da una significativa forza di pressione.

- La necessità di un tenditore.

- Scarse risorse di lavoro negli ingranaggi ad alta velocità.

Caratteristiche dell'applicazione

Le trasmissioni a cinghia, comprese le pulegge per cinghie trapezoidali, vengono utilizzate tra alberi paralleli tra loro e ruotano nella stessa direzione. Più raramente, puoi trovare le trasmissioni half-cross e cross, che ti permettono di ottenere una rotazione inversa degli assi con assi che non sono in piani paralleli. Le cinghie a V al momento del loro fallimento (rottura) non comportano alcun pericolo come, per esempio, una catena d'acciaio che, se rotta, non solo può paralizzare, ma anche uccidere una persona che si trova nelle vicinanze.

L'inventore

La trasmissione delle cinghie trapezoidali fu sviluppata nel 1917 da John Gates. Da quel momento fino ad oggi sono richiesti e rilevanti. Molto spesso tali elementi di trazione vengono utilizzati nell'ingegneria meccanica e nella progettazione di apparecchiature completamente diverse.

Ad

dimensioni

| Designazione DIN della cintura di designazione | Z | la | B | - | C | - | D | E |

| Larghezza superiore approssimativa Lo | 10 | 13 | 17 | 20 | 22 | 25 | 32 | 38 |

| Larghezza del passo L | 8.5 | 11 | 14 | 17 | 19 | 21 | 27 | 32 |

| Altezza della cinghia h0 | 6 | 8 | 11 | 12.5 | 14 | 16 | 20 | 23 |

| Misura oltre la linea divisoria b | 2.5 | 3.3 | 4.2 | 4.8 | 5.7 | 6.3 | 8.1 | 9.6 |

| Min. diametro del passo dp min | 50 | 71 | 112 | 160 | 180 | 250 | 355 | 500 |

| Peso della cinghia kg / m i | 0,07 | 0,12 | 0.2 | 0,27 | 0.37 | 0.44 | 0.69 | 1.03 |

| Velocità nastro ammissibile [m / s] | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

Tipi di prodotto

In termini di modernità, le cinghie a V (le loro dimensioni sono standardizzate) hanno quattro varietà:

- La sezione classica.

- Sezione stretta

- Sezione stretta con bordo frastagliato senza bordi laterali avvolgenti.

- Cinture su base uniforme.

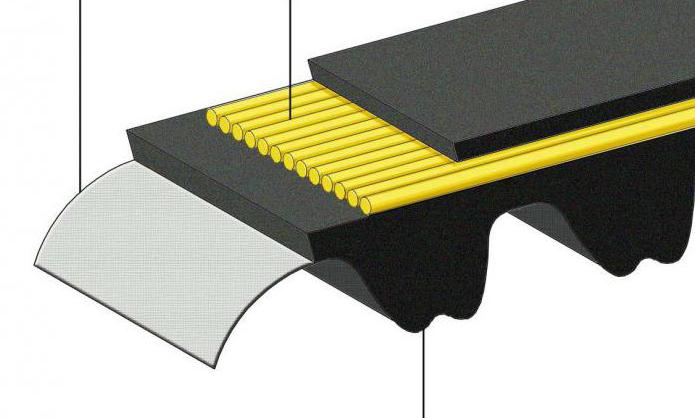

La cintura stessa è composta dai seguenti elementi di base:

- cord (è lo strato principale, che si trova sul centro di gravità della sezione della cinghia);

- strati di gomma, che sono la cosiddetta "fondazione";

- involucri (diversi strati di tessuto gommato).

Separatamente, focalizziamo la nostra attenzione sul cavo. È fatto da fibre chimiche come poliestere, viscosa, poliestere, capron. In alcuni casi, è preferibile il kevlar o l'aramide, che aumenta significativamente la capacità della cintura di sopportare il carico.

Le cinture strette hanno cominciato a essere fatte aumentando la forza del cavo. Se prendiamo le stesse dimensioni della trasmissione, quindi su quelle in cui vengono utilizzate tali cinghie, è possibile trasmettere 2 volte più potenza rispetto a una cinghia convenzionale. Inoltre, i modelli più stretti sono più ad alta velocità e possono facilmente resistere a intoppi a breve termine.

Ad

Le cinghie che hanno un bordo frastagliato senza un involucro sono accoppiate uniformemente alle scanalature della puleggia a causa del fatto che i prodotti sono altamente lucidati sulle macchine durante la fabbricazione. I denti della cinghia sono in grado di ridurre e distribuire in modo ottimale le flessioni e gli stress termici. La profondità di ciascun dente è proporzionale alla dimensione della sezione trasversale.

Caratteristiche di installazione

L'azionamento delle cinghie trapezoidali richiede spesso l'uso di un dispositivo di tensionamento come parte della trasmissione. Naturalmente, il rullo tenditore è una fonte di ulteriore effetto di flessione direttamente sulla cinghia. Tuttavia, il suo uso è altamente raccomandato, poiché il meccanismo di tensionamento garantisce inequivocabilmente la tensione richiesta, che in definitiva garantisce un funzionamento senza problemi della cinghia e un significativo prolungamento della sua durata.

Ad

La posizione della puleggia tenditrice può essere diversa. È installato sia sopra che direttamente all'interno della trasmissione a cinghia. Quale disposizione del meccanismo scegliere, decidi il progettista, ma dovresti sapere che i rulli esterni sono sempre resi piatti, e il loro diametro è la metà del minimo raccomandato per questa sezione della cintura.

Qualsiasi cinghia a V, le cui dimensioni devono essere completamente adattate alla puleggia, può essere reversibile. Pertanto, è estremamente importante ricordare una tale sfumatura: i rulli di tensione sono utilizzati esclusivamente in ingranaggi non reversibili, cioè in quelli in cui il ramo guidato non può mai diventare il principale.

Il corretto funzionamento della trasmissione con l'uso di cinghie a V può essere solo nel caso in cui le sue pulegge siano posizionate chiaramente l'una di fronte all'altra, cioè parallele e gli assi delle scanalature siano perfettamente allineati. Qualsiasi spostamento non è consentito e dovrebbe essere immediatamente eliminato durante l'installazione. Il controllo su come viene montata ogni cinghia a V (le sue dimensioni sono indicate in millimetri) avviene con l'uso di uno speciale raggio laser che genera raggi. A loro volta, vengono proiettati sulle pulegge esposte e consentono agli installatori di valutare la qualità del loro lavoro.