Difetti. Tipi di difetti del prodotto, cause, rilevamento e correzione

La scoperta di un difetto in qualsiasi prodotto nel nostro tempo è un fenomeno molto comune. E se l'acquisto di articoli di merceria di bassa qualità non può che trasformarsi in uno spreco di denaro, la violazione della tecnologia di produzione di macchinari e attrezzature comporterà conseguenze molto più gravi e negative, compresa la morte delle persone. Questo articolo fornisce una classificazione generale dei difetti, descrive le cause del loro verificarsi e i modi per eliminare (quando possibile). Particolare attenzione è rivolta alle violazioni della struttura interna dei metalli e delle giunzioni saldate di scarsa qualità, in quanto i difetti rappresentano il pericolo maggiore per la società. Spesso le cause di catastrofi su larga scala sono difetti nelle saldature.

Principali disposizioni

Ci sono molte definizioni e concetti di un difetto. In generale, un difetto è l'incoerenza di un prodotto specifico con la documentazione di progettazione, gli standard e le norme del settore, nonché GOST. Possono essere nascosti (impossibile da rilevare ad occhio nudo) ed espliciti. Questi ultimi sono anche chiamati difetti superficiali.

I tipi di difetti possono anche essere classificati in base al grado di influenza sulla capacità di un prodotto di svolgere le funzioni assegnate: insignificante, significativo e critico. Non esiste una singola ricetta per assegnare un difetto a una particolare classe. Questo può essere detto un esame collettivo di un gruppo di specialisti. È necessario prendere in considerazione la trama dei carichi del prodotto, la presenza (assenza) di concentratori di stress, il luogo di occorrenza del difetto.

I tipi di difetti possono essere completamente identici, ma l'impatto sulle prestazioni di un dato prodotto specifico può variare e in modo molto significativo. Quindi, diciamo, lo sviluppo della vendita di fragilità del secondo tipo in acciaio, da cui è stato creato il poker, non influirà sulle sue prestazioni e sulla sua durata. Ma se tale difetto si verifica nel materiale di un albero ad alta velocità molto carico, si frantumerà semplicemente in piccoli frammenti, quando si accumulerà un notevole affaticamento dovuto a carichi dinamici alternati ad alta frequenza.

Prevenzione e prevenzione dei difetti

Per ridurre al minimo la probabilità di difetti, è necessario affrontare con attenzione e responsabilità la fase di pre-produzione, nonché rispettare tutti i requisiti della documentazione tecnologica e di progettazione:

- Prima di iniziare a saldare le superfici, è necessario assicurarsi che queste ultime abbiano la geometria corretta;

- il processo stesso deve essere eseguito nel rispetto di tutte le norme delle modalità di elaborazione; la mancanza di qualifiche adeguate dell'esecutore è la causa del matrimonio nella maggior parte dei casi; la soluzione potrebbe essere l'uso di speciali macchine per saldatura e robot, che consentono di ottenere cuciture di alta qualità e uniformi su tutte le lunghezze;

- ogni saldatura dopo il completamento del lavoro deve essere controllata da specialisti del Dipartimento Qualità per la presenza di difetti nascosti ed evidenti; Questa misura consente di identificare e adottare misure per eliminare il matrimonio.

Difetti minori

Questo tipo di difetto non può influire sulle prestazioni del prodotto e causare il fallimento di un nodo o meccanismo. Inoltre, la sua presenza non influisce sul funzionamento sicuro della macchina. Questi tipi di difetti includono qualsiasi violazione esterna: macchie, forma irregolare, presenza di vuoti sulla superficie del pezzo lavorato, che vengono successivamente rimossi durante la lavorazione, ecc.

Difetti significativi

Difetti significativi comprendono la presenza di un impatto significativo sul funzionamento del prodotto e sulla sua vita utile, ma che non sono considerati critici. In altre parole, in presenza di questo tipo di difetto, le caratteristiche del prodotto si deteriorano leggermente, ma possono comunque essere utilizzate direttamente per lo scopo previsto. Un esempio di tale discrepanza nella documentazione di progetto è la presenza di pori minori sulla superficie dei prodotti di acciaio.

Tipi di difetti critici

Il difetto, il cui verificarsi rende impossibile l'utilizzo di un prodotto specifico per lo scopo previsto (per motivi di sicurezza e per mancanza di capacità fisica), è definito critico. Esempi di tali difetti non richiedono molto tempo per inventare. Il classico difetto critico è l'ustione di acciaio (un difetto di metallo in cui i bordi dei grani sono ossidati a causa di un significativo eccesso di temperatura di trattamento termico ammissibile, e il materiale diventa fragile). La produzione di componenti e prodotti da tale acciaio è severamente vietata. Questo tipo di difetti appartiene alla categoria dei difetti irrecuperabili. Esiste una sola via d'uscita: la rifusione dell'acciaio e l'ottenimento, dopo la ricottura, di una struttura metallica di equilibrio con proprietà meccaniche e fisiche iniziali.

Anche i difetti delle saldature degli elementi caricati sono critici. La saldatura è generalmente un'occupazione molto seria e responsabile, strettamente regolata da una moltitudine di leggi e regolamenti. Il controllo della qualità dei giunti saldati viene effettuato da specialisti altamente qualificati che utilizzano apparecchiature altamente specializzate e costose per rilevare i difetti nascosti. Il tipo di difetto, così come il suo significato, dovrebbe essere determinato con la precisione di un gioielliere.

Metodi di rilevamento dei difetti

La presenza di difetti indica una grave violazione del processo. E prima vengono scoperti, prima verranno prese le misure per eliminarli. Ciò influenza direttamente le prestazioni economiche di un'impresa industriale e in alcuni casi può prevenire catastrofi e morte.

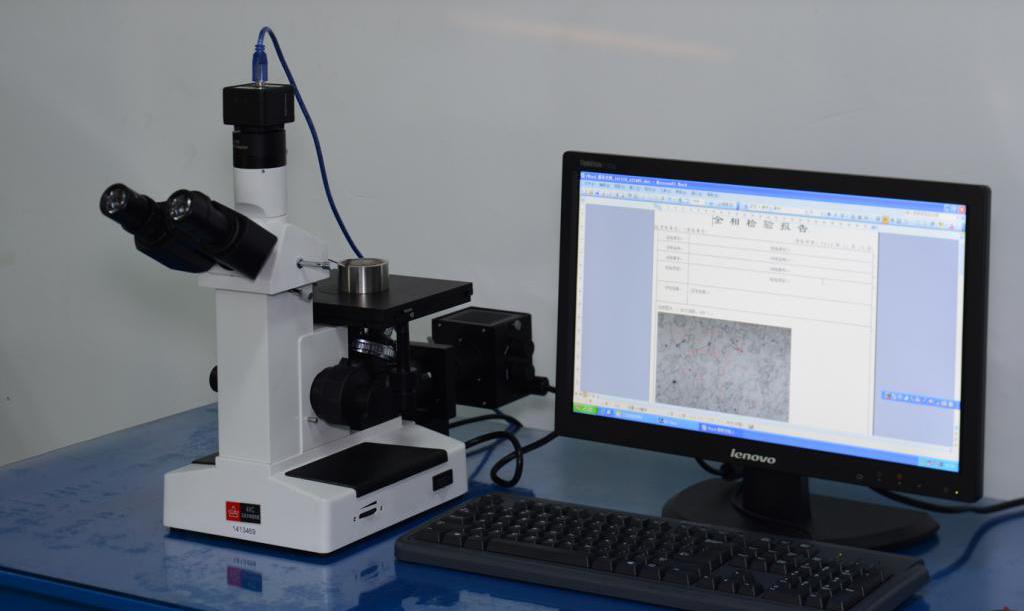

I metodi principali per rilevare i difetti sono i seguenti: visivo (ingrandimento fino a 30 volte, possibilità di utilizzare una lente di ingrandimento), controllo delle proprietà meccaniche (resistenza all'impatto, resistenza alla trazione, fragilità a freddo, fragilità rossa, ecc.), Monitoraggio mediante microanalisi (mediante microscopi metallografici ottici ed elettronici), monitoraggio utilizzo di radiazioni a raggi X, controllo a ultrasuoni, test di resistenza alla corrosione (di regola vengono utilizzate attrezzature speciali - bagni di nebbia salina ).

Difetti interni nella zona di saldatura

I difetti delle saldature nella maggior parte dei casi sono nascosti e possono essere visti solo con l'ausilio di attrezzature speciali. Pertanto, questo tipo di matrimonio è particolarmente pericoloso. Il processo di saldatura dei prodotti è molto difficile. In alcuni casi, la zona di saldatura viene preriscaldata a una determinata temperatura per garantire la massima qualità di saldatura.

I seguenti tipi di difetti interni possono verificarsi in una saldatura: pori, ossidi metallici e inclusioni non metalliche, penetrazione incompleta della saldatura, incrinatura, surriscaldamento, burnout.

I pori sono cavità in cui i gas (idrogeno, anidride carbonica e altri) si accumulano sotto alta pressione. Tali difetti possono provocare una frattura fragile nella zona di saldatura. Il motivo per il verificarsi di difetti di questo tipo è rappresentato da elettrodi di saldatura di scarsa qualità e umidi, presenza di ossidi metallici sulla superficie saldata.

Se c'è un difetto come la mancanza interna di penetrazione, tutta la colpa può essere posizionata sul saldatore. Molto probabilmente, il lavoro è stato svolto da un lavoratore inesperto che solo di recente ha acquisito una professione. Una mancanza di penetrazione è l'assenza di una saldatura in una certa sezione (solitamente piccola). Oltre al personale non qualificato, questo difetto può verificarsi quando vi è un piccolo spazio tra le superfici da saldare, l'alimentazione di lavoro accelerata, la presenza di ossidi e altre inclusioni non metalliche estranee nella zona di fusione dell'elettrodo. Nel caso della saldatura ad arco elettrico, le modalità selezionate in modo errato possono causare (prima di tutto la forza attuale).

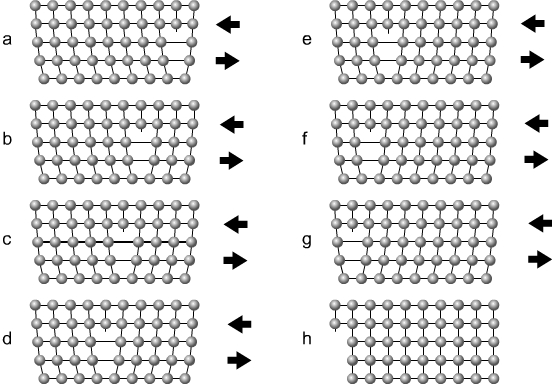

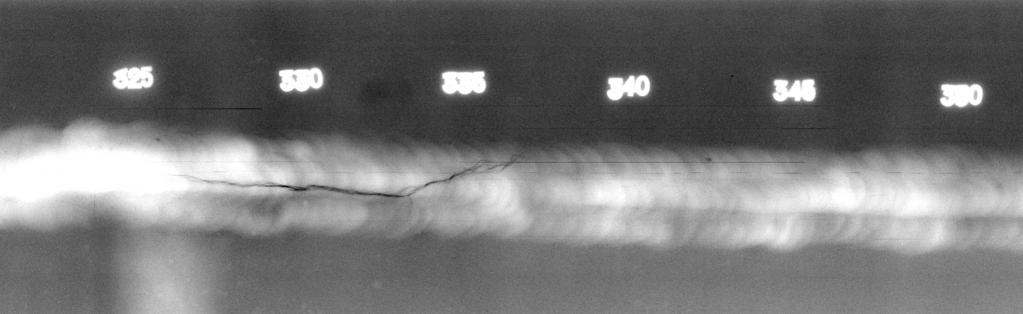

Le fessurazioni possono verificarsi sia in senso longitudinale che in sezione trasversale. Questo difetto è particolarmente pericoloso, poiché la propagazione delle cricche non è limitata alla zona di superficie, ma spesso influenza anche i prodotti da saldare.

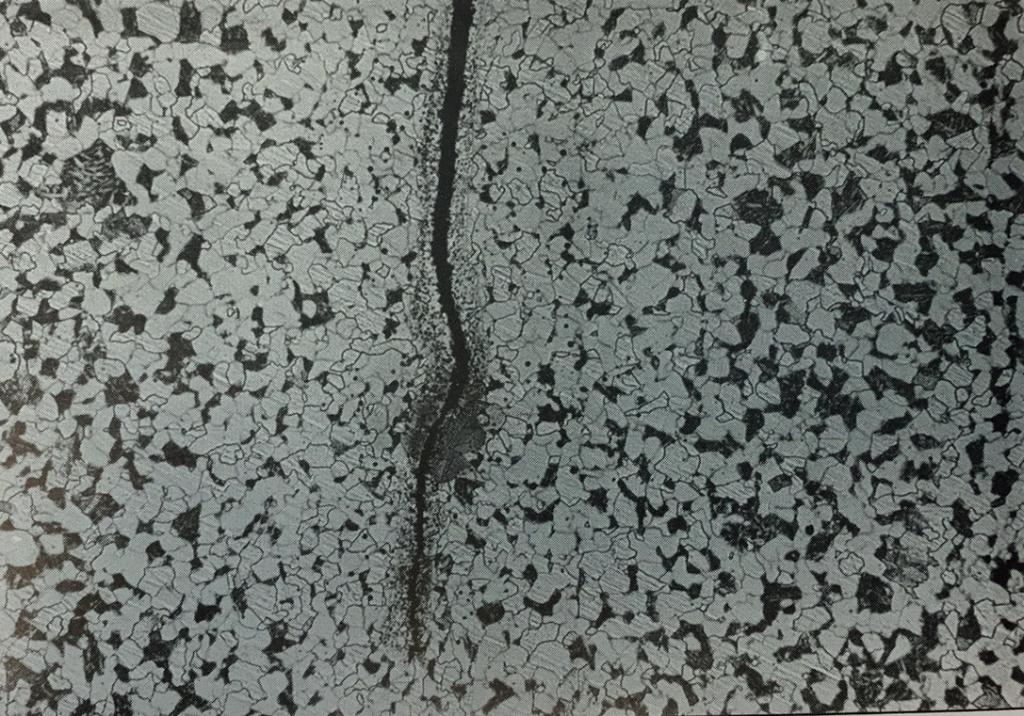

Il surriscaldamento si verifica a causa del flusso di ricristallizzazione del metallo secondario (crescita del grano accelerata dovuta all'assorbimento dei grani vicini). Una tale struttura porta al fatto che la zona di saldatura è infragilita. Esternamente, un tale difetto non si fa sentire. Per poter confrontare il punteggio di metallo con la scala di riferimento, è necessario tagliare un campione di controllo, lucidare, lucidare e quindi incidere la superficie liscia con uno speciale reagente (soluzione al 4-6% di acido nitrico su alcol) per identificare i bordi dei grani. E solo dopo questa serie di misure nell'obiettivo di un microscopio metallografico verrà visualizzata la struttura dell'acciaio. Se la distruzione della struttura non è accettabile, è possibile lucidare e incidere una parte della saldatura, quindi applicare un microscopio mobile speciale alla struttura.

Eliminazione di difetti interni

La classificazione dei difetti può anche essere effettuata secondo il principio della possibilità di eliminare gli effetti negativi di un difetto e ripristinare le prestazioni del meccanismo. I difetti saldati, per la maggior parte, non sono recuperabili. E questo impone una grande responsabilità agli appaltatori e agli ingegneri che sviluppano il processo tecnologico.

Ma alcuni tipi di incongruenze nel processo tecnologico possono ancora essere eliminati, se lo si desidera. In particolare, la correzione dei difetti può essere effettuata in caso di cosiddetto surriscaldamento. Per fare ciò, l'intera struttura viene posta in un forno, viene tenuta lì per un certo tempo ad una data temperatura (sopra la linea PSC sul diagramma ferro-carbonio), quindi si raffredda insieme al forno. È chiaro che non tutti i progetti possono adattarsi a uno spazio piccolo forno. Pertanto, il ripristino delle dimensioni normali dei grani non è sempre possibile a causa della mancanza del materiale necessario e della base tecnica.

Difetti esterni nell'area delle saldature e come eliminarle

Tali difetti sono rilevati dall'ispezione visiva della saldatura. I principali tipi di difetti di questo tipo possono essere attribuiti alla deviazione dalle dimensioni geometriche date, dall'emergenza dei cosiddetti cedimenti e sottosquadri, dalla mancanza di penetrazione e dal burn-through.

La violazione delle dimensioni geometriche della saldatura si verifica, di regola, a causa della mancanza di un saldatore inesperto. Oltre al lato puramente esterno, la presenza di un tale difetto influisce negativamente sulle proprietà meccaniche di tutte le strutture saldate. Eliminare un simile difetto è quasi impossibile. Sì, e il lavoro sarà molto costoso. Pertanto, non è consigliabile assegnare la saldatura di prodotti responsabili ai nuovi arrivati nella professione.

Rush - sono anche una "malattia" di molti saldatori inesperti. Si verificano a causa dell'eccessivo scioglimento del metallo degli elettrodi durante un avanzamento lento. Tali difetti sono classificati come minori e influenzano solo l'aspetto della saldatura. Eliminato dalla lavorazione della cucitura (fresatura, molatura, piallatura, scalpellatura, ecc.).

Contrariamente al cedimento, i cosiddetti sottosquadri sono caratterizzati da una fusione insufficiente del materiale. Il difetto è nella formazione di aree non riempite alla giunzione dei prodotti saldati. Il sottosquadro, a seconda delle specifiche condizioni tecniche, può essere attribuito sia a un difetto risolvibile che irrecuperabile. Quindi, se tale difetto è stato fatto durante la saldatura di superfici molto importanti (reattori di centrali nucleari, lo scafo di un sottomarino, ecc.), Allora non è soggetto a correzioni. Qualsiasi intervento in questo caso per correggere la saldatura è una grave violazione, che può avere conseguenze molto gravi. Ma se il progetto futuro non è parte integrante di un nodo o meccanismo molto importante, è consentita la correzione del sottosquadro con una saldatura ripetuta.

La fusione incompleta esterna, così come quella interna, è caratterizzata dall'assenza di fusione tra il materiale dell'elettrodo e le superfici da saldare. L'eliminazione di tale difetto è economicamente poco pratica poiché richiede la rimozione del materiale dell'elettrodo fuso dallo spazio tra le superfici da saldare.

Le fessure sulla superficie della saldatura sono classificate come difetti superficiali. Può essere formato lungo la saldatura lungo la linea di contatto dei prodotti saldati, e in sezione trasversale. Molto spesso tali difetti si verificano a seguito di un riscaldamento non uniforme delle parti dei prodotti da saldare nella zona di reflow del metallo. Pertanto, quando si lavora con prodotti critici, il riscaldamento termico preliminare dei prodotti viene effettuato nella zona lampeggiante saldata.

Il burnout si verifica a causa del significativo surriscaldamento locale del metallo e della formazione di un foro passante attraverso il quale scorre il liquido fuso. Per eliminare tale difetto, è possibile saldare latka direttamente sopra il foro. Ma, per ovvi motivi, questa soluzione non è adatta per ogni occasione.

I principali metodi per prevenire il verificarsi di difetti

Dopo le operazioni per correggere i difetti, è necessario condurre un'ispezione più approfondita della qualità della saldatura. Dopo tutto, spesso i tentativi di eliminare il matrimonio aggravano la situazione. Se i difetti vengono rivelati nuovamente, si consiglia di non inviare tali prodotti per la revisione, ma di scriverli come difetto di fabbricazione. Il fatto è che il riscaldamento e il raffreddamento ripetuti dei metalli possono portare a modifiche strutturali indesiderate dell'acciaio e al verificarsi di numerosi difetti nella struttura cristallina del metallo.

Né la tecnologia né i buoni stipendi dell'ingegneria e del personale di lavoro possono garantire pienamente l'assenza del matrimonio. Un saldatore buono ed esperto è in grado di produrre risultati sorprendenti anche sul vecchio e lontano dalle migliori attrezzature. Pertanto, l'obiettivo principale nella prevenzione del matrimonio di saldatura è il continuo miglioramento delle capacità e della motivazione del personale di lavoro. È necessario in ogni modo possibile migliorare la cultura della produzione, aumentare la responsabilità collettiva della brigata operaia, stabilire buoni rapporti nella squadra.