Classificazione dei tipi di saldatura

L'umanità è molto obbligata agli inventori della saldatura. Tipi di lavoro, dove viene utilizzata questa tecnologia, moltissimi: dall'ingegneria alla costruzione. Se non fosse per la saldatura, non è noto in quale fase dello sviluppo tecnologico i leader della produzione industriale sarebbero, e in effetti, il mondo intero. Dopotutto, se non ci fossero state saldature, non ci sarebbero state grandi navi cargo e navi cisterna, non ci sarebbero stati serbatoi per il trasporto di carichi alla rinfusa e così via.

Con il rapido sviluppo della scienza e della tecnologia e la saldatura si è sviluppata. E oggi, le connessioni permanenti sono ottenute in molti modi diversi. La scelta di una particolare tecnologia e attrezzatura dipende da molti fattori.

Classificazione dei tipi di saldatura

C'è un enorme numero di vari modi per realizzare la connessione di due prodotti in acciaio. Le moderne tecnologie consentono di fissare in modo sicuro non solo materiali in acciaio e metallo, ma anche in plastica. Tuttavia, ci sono un certo numero di tipi di saldatura (gas e non solo), che sono ampiamente utilizzati e sono usati quasi ovunque. I criteri per la classificazione della saldatura possono servire come ambienti protettivi in cui viene eseguito il processo di fusione, il grado di meccanizzazione e automazione della saldatura, in base ai parametri di temperatura delle superfici da unire, e altri.

Secondo la classificazione generalmente accettata dei tipi di saldatura, tutti i processi di saldatura possono essere suddivisi in saldatura per fusione e saldatura a pressione. Ognuno di questi due grandi gruppi include un numero di sottogruppi.

I tipi di saldatura per fusione sono i seguenti: electroslag, gas, induzione, laser, arco (l'elettrodo può o meno fondersi) e plasma ionico. Ognuno di questi tipi ha i suoi vantaggi e svantaggi e ha indicazioni per l'uso in un particolare settore.

Tipi di saldatura a pressione: fredda e termomeccanica. La saldatura a freddo include l'attrito, ad ultrasuoni saldatura, saldatura esplosione e la cosiddetta impostazione del vuoto. Termomeccanico comprende a sua volta saldatura per diffusione, saldatura a pressione (gas e arco), termite sotto pressione, termocompressione e saldatura a contatto (testa a testa, tacca, rullo).

Ciascuno dei tipi elencati di saldatura dei metalli ha le sue caratteristiche. Un ingegnere esperto nel campo della tecnologia di saldatura è in grado dal tipo di saldatura di determinare la tecnologia su cui è stato prodotto.

Caratteristiche della saldatura per fusione

La connessione è formata unicamente a causa della fusione del materiale dell'elettrodo con i prodotti da saldare. Allo stesso tempo, non vi è alcuna pressione esterna sul prodotto. La fonte di energia termica può essere una scarica elettrica (arco), così come la combustione di gas. I prodotti uniti sono parzialmente fusi e formano un comune scioglimento. Con una diminuzione della temperatura, si forma un enorme numero di centri di cristallizzazione e la soluzione si indurisce. Pertanto, i prodotti sono collegati in modo sicuro in un unico progetto monoblocco.

Alcune caratteristiche di termomeccanico

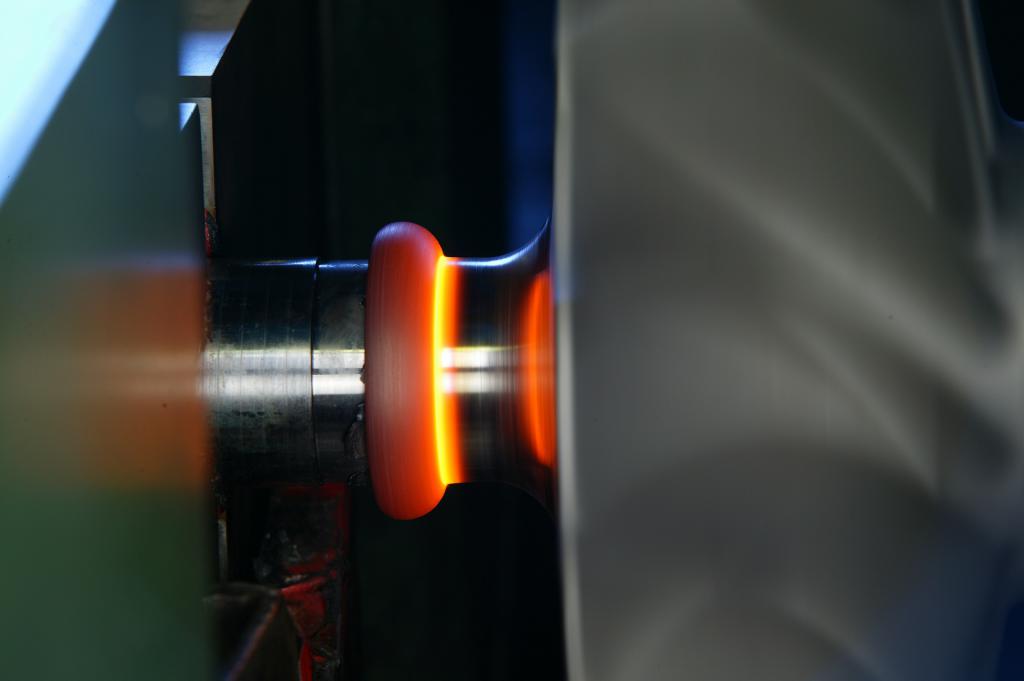

Questo tipo di saldatura viene eseguita a causa dell'alta pressione impartita ai prodotti. In questo caso, a causa delle forze di attrito risultanti dal movimento di una parte rispetto a un'altra, le superfici di contatto vengono riscaldate a temperature molto elevate. I processi di diffusione vengono attivati e gli atomi di un prodotto iniziano a penetrare in un altro prodotto, a seguito del quale viene formato un giunto saldato permanente.

Caratteristiche della saldatura a pressione

Recentemente, questo tipo di saldatura dei metalli sta diventando popolare. Principalmente a causa delle sue ampie possibilità. In particolare, grazie alla saldatura a pressione, è possibile ottenere una forte connessione del metallo con la plastica. E in generale, sarebbe possibile cucinare materiali apparentemente completamente incompatibili (ad esempio, alluminio con rame e altri).

Questo è un tipo di saldatura estremamente high-tech. I giunti saldati ottenuti con questo metodo sono abbastanza affidabili e durevoli.

Saldabilità del materiale

Il giunto saldato può essere ottenuto non per ogni coppia di materiali. Esistono requisiti per la composizione chimica dei prodotti da saldare. Ad esempio, con un aumento del contenuto di carbonio negli acciai strutturali di alta qualità, la capacità di saldare questo materiale diminuisce drasticamente. Si ritiene che l'acciaio con un contenuto di carbonio dello 0,3% incluso, abbia una buona saldabilità. Se questa condizione non viene soddisfatta, la saldatura avrà molti difetti, sia all'interno che all'esterno. Tale composto avrà un basso insieme di proprietà fisiche e meccaniche.

Quando si saldano prodotti in acciaio al carbonio, il problema principale è rappresentato dai processi di affondamento e raffreddamento che si verificano nella zona di saldatura. Anche dopo la saldatura si osservano deformazioni residue significative. Per ridurre al minimo la probabilità di rottura della superficie della saldatura, la tecnologia prevede il preriscaldamento dei prodotti saldati a temperature da 100 a 300 gradi. La riduzione del grado di deformazione consentirà la sostituzione di un singolo passaggio di saldatura con passate multiple. Per ridurre gli stress residui e normalizzare la struttura, si consiglia di produrre un prodotto medio a una temperatura di 300 gradi per diverse ore. Il tempo esatto richiesto per il riscaldamento del prodotto deve essere calcolato con una tecnica speciale e dipende dalla massa e dalle dimensioni del prodotto stesso, dal tipo di elementi riscaldanti nel forno stesso.

Gli acciai contenenti 13% o più di cromo resistono bene alla corrosione in condizioni atmosferiche normali. Inoltre, tali acciai conservano elevate proprietà meccaniche se riscaldati a temperature elevate.

Il materiale è molto prezioso. Particolarmente utilizzato nell'ingegneria chimica e in altre industrie in cui la corrosione e la resistenza al calore sono molto importanti. Ma gli acciai ad alto contenuto di cromo, sfortunatamente, hanno scarsa saldabilità, quindi, quando raffreddati in aria intorno a 1000 gradi, il carburo di cromo precipita lungo i bordi dei grani, il che porta ad infragilimento del materiale nella zona di saldatura. Per contrastare questo aspetto negativo, è possibile utilizzare i seguenti metodi: modifica dell'acciaio con titanio, vanadio (questi elementi impediscono la mobilità di diffusione degli atomi di cromo e mantenerli all'interno del grano), ricottura del prodotto a temperature elevate (900 gradi) anche per la struttura dell'acciaio nella composizione chimica, raffreddamento accelerato nell'area di saldatura.

L'alluminio si riferisce anche al tipo di materiali con un basso tasso di saldabilità. Il processo è impedito da una sottile pellicola di ossido che copre immediatamente l'intera superficie quando l'alluminio viene a contatto con l'aria. Pertanto, questo tipo di saldatura viene eseguita esclusivamente sotto flusso. La fusione del fuso scioglie la pellicola di ossido, che impedisce il flusso dei processi saldati.

Saldatura ad arco elettrico

La saldatura ad arco elettrico manuale è forse il tipo più comune. saldatura ad arco. Allo stesso tempo, questa tecnologia è la più popolare ed è utilizzata attivamente in tutte le industrie e nell'economia nazionale.

L'essenza del processo di saldatura in questo modo è la seguente. I prodotti saldabili sono collegati alla rete elettrica e fungono da anodo. L'elettrodo è il catodo. Quando l'elettrodo viene avvicinato al prodotto metallico, i punzoni d'aria arco elettrico. Questo è accompagnato dal rilascio di una grande quantità di energia (termica) e l'elettrodo inizia a fondere.

La scarica elettrica dell'arco di accensione procede come segue. Innanzitutto, il saldatore con un movimento rapido e netto tocca il pezzo con l'elettrodo, quindi rimuove l'elettrodo a breve distanza (non più di 5 millimetri) dalla superficie metallica. Gli elettroni rilasciati vengono accelerati in un campo magnetico, e scontrandosi con gli atomi di gas nello spazio interelettrodico, iniziano la separazione degli elettroni (emissione secondaria). La crescita simile a una valanga di portatori di carica porta alla comparsa di un arco elettrico stabile.

La temperatura nel punto di entrata dello scarico raggiunge i seimila gradi Celsius. La corrente può essere regolata in base allo spessore e al materiale dell'elettrodo e corrisponde a 2-3 mila Ampere ad una tensione massima di 50 volt. Tali condizioni di processo favorevoli hanno portato questa tecnologia ai preferiti indiscutibili e l'hanno trasformata nel tipo principale di saldatura ad arco manuale utilizzata nella produzione e nella costruzione.

Di norma vengono utilizzati elettrodi ricoperti con un composto speciale. Il rivestimento durante il riscaldamento emette gas che formano l'ambiente protettivo della saldatura. Inoltre, gli elementi del rivestimento legano il fuso, migliorando il complesso delle proprietà fisiche e meccaniche della saldatura.

Saldatura ad arco sommerso

Questa tecnologia è il principale tipo di saldatura utilizzato nella produzione, se necessario, per ottenere saldature di qualità perfetta e lunga durata. Anche il saldatore più esperto non è in grado di saldare anche cuciture di grande lunghezza.

Per proteggere il fuso dall'esposizione ambientale ossidante, una composizione speciale di polvere (fondente) viene versata nell'articolazione dei prodotti da saldare. Se riscaldato a temperature elevate, viene avviato il processo di formazione di gas protettivi, che esclude il contatto del metallo, riscaldato a temperature elevate, con aria.

La protezione del flusso consente l'uso di correnti più elevate rispetto alla saldatura ad arco manuale, eliminando la possibilità che gocce di metallo liquido cadano sulla saldatrice. I calcoli teorici hanno dimostrato che la corrente può essere aumentata fino a 8 volte. In questo modo, è possibile ottenere prestazioni straordinarie senza sacrificare la qualità della saldatura.

Nella saldatura manuale, la giuntura consiste principalmente in un elettrodo fuso. La cucitura ottenuta con la saldatura automatica ad arco sommerso sembra più presentabile e consiste solo di 1/3 del materiale dell'elettrodo. Il resto del volume è occupato dal materiale fuso dei prodotti da saldare. Pertanto, rispetto a tutti i tipi di saldatura manuale, la saldatura automatica ad arco sommerso è più economica (dal punto di vista del risparmio di materiali di consumo) e quasi sempre più produttiva.

Invece di elettrodi, viene utilizzato un filo speciale che viene avvolto in bobine. Il costo del filo è molto più basso del costo degli elettrodi. Il filo viene svolto mentre la macchina saldata si muove lungo la linea di saldatura e viene alimentata nella zona di taglio con uno speciale dispositivo di misurazione. Mentre il robot di saldatura avanza, il cordone di saldatura con flusso.

Caratteristiche di saldatura elettroslag

Tutti gli altri tipi di saldatura e le loro caratteristiche sono sotto molti aspetti inferiori a questa tecnologia che è emersa relativamente di recente. L'essenza di questo metodo è la seguente. Uno strato di scoria, preriscaldato ad una temperatura superiore ai valori a cui il metallo viene fuso, viene applicato alle superfici da saldare.

Inizialmente, il processo è lo stesso della saldatura ad arco sommerso. Ma quando un bagno liquido è formato da scorie fuse, l'arco viene estinto e la fusione dei bordi dei prodotti che vengono saldati procede a causa del calore che viene rilasciato quando la corrente viene fatta passare attraverso i prodotti. La tecnologia consente di ottenere connessioni di alta qualità e affidabili di prodotti dimensionali in acciaio in brevissimi periodi.

Durante questo processo, le superfici dei prodotti che devono essere saldati insieme devono essere posizionate su un piano verticale. Non consente il contatto ravvicinato delle superfici: è necessario lasciare un piccolo spazio vuoto riempito di scorie.

I vantaggi della saldatura elettrosagica includono l'elevata purezza della saldatura in varie inclusioni e micropori e le alte prestazioni del metodo, la capacità di ottenere saldature di qualsiasi configurazione e forma spaziale. Secondo gli esperti nel campo della saldatura, la velocità è almeno 20 volte più veloce della velocità della saldatura ad arco sommerso.

Caratteristiche della saldatura a fascio di elettroni

La superficie dell'acciaio è riscaldata da un intenso bombardamento con elettroni emessi da una potente pistola. I processi di saldatura si verificano nella camera a vuoto evacuata, che ha un effetto positivo sulla qualità delle saldature.

Questa tecnologia è stata utilizzata nella saldatura di precisione (ad esempio nella produzione di circuiti integrati, ecc.) Il fascio di elettroni può essere focalizzato su un'area incredibilmente piccola (fino a 1 micron), che consente la saldatura a livelli micro e persino nano.

Saldatura al plasma

Questo tipo di saldatura, a causa dell'elevato costo delle attrezzature e della complessità di implementazione, viene utilizzato esclusivamente per scopi di ricerca. Le tecnologie al plasma sono molto più diffuse nel campo della saturazione a diffusione termica delle superfici di metalli e leghe.

Le cariche positive di plasma (gas ionizzato) vengono accelerate in un campo magnetico e bombardano una superficie metallica, riscaldandola a una temperatura predeterminata. L'energia dell'accelerazione di uno ione in un campo magnetico è paragonabile all'energia che una particella ha quando riscaldata a 20 mila gradi. Il plasma a bassa temperatura è prodotto da una speciale torcia al plasma.

Caratteristiche della saldatura a punti di resistenza

Per l'implementazione di tali saldature, è necessario posizionare i materiali in lamiera saldata sovrapposti e premerli con due elettrodi su un lato e l'altro. La forza di serraggio deve essere significativa al fine di escludere il crepitio dei prodotti. Quindi una corrente viene fatta passare attraverso gli elettrodi. La resistenza elettrica dei prodotti in acciaio porta al fatto che la superficie sotto gli elettrodi si riscalda in una frazione di frazioni di secondo rispetto alla temperatura del reflow in acciaio. L'area della superficie saldata è solitamente uguale all'area dei contatti elettrici.

Funzioni di saldatura a freddo

Questo tipo di saldatura non richiede il riscaldamento della superficie e il reflow dei prodotti. La saldatura a freddo viene eseguita a causa di deformazioni in condizioni normali e anche in condizioni di temperature sotto lo zero.

È necessario da raggiungere legame metallico tra gli atomi di due prodotti saldati.

La qualità del giunto saldato è maggiormente influenzata dalla pulizia delle superfici. Pertanto, prima di iniziare la superficie di lavoro deve essere accuratamente pulito di ossidi e tracce di grasso.

Il processo di saldatura a freddo viene eseguito nella seguente sequenza: due lamiere vengono posizionate sull'attrezzatura, le superfici pulite devono essere posizionate sull'asse dei punzoni, i punzoni sono fatti di resistenti all'usura acciaio per utensili vengono compressi con forza considerevole, risultando in un giunto saldato.