Altoforno Il dispositivo, il principio di funzionamento e lo scopo

Caratteristiche della fusione esplosiva

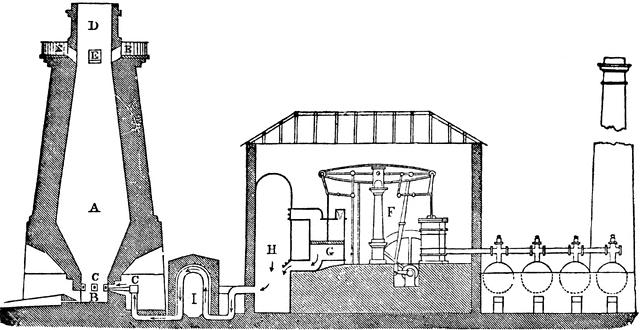

L'altoforno è una delle principali unità di fusione di metallurgia ferrosa. Il suo compito tecnologico principale è la fusione della ghisa di determinate caratteristiche e composizione. Con il suo aspetto, l'altoforno assomiglia a una torre con una casa di trenta piani. Dall'esterno ha un rivestimento in lamiera d'acciaio e dall'interno è disposto in diversi strati mattoni refrattari (Chamotte). La carica viene consegnata al livello superiore dell'altoforno con ascensori speciali: coke, che è un prodotto carbonioso sinterizzato, estremamente duro, a struttura porosa di lavorazione ad alta temperatura carbone, materiale calcareo che migliora le condizioni di fusione. Ci ha anche preparato preparato minerale di ferro Quindi, attraverso un dispositivo chiamato hotplate, tutto il materiale consegnato viene caricato a strati nel forno. Dal fondo attraverso ugelli speciali (tuyeres) il carburante e la miscela di aria calda arricchita con ossigeno e miscelati con gas naturale.

Principio di funzionamento

Un altoforno, il cui principio è basato sulla combustione ad alta temperatura di coke in un'atmosfera di massima saturazione di ossigeno, è un'unità di fusione di un tipo di miniera verticale. Per il successo del processo di altoforno e affinché la miscela passi bene la miscela di gas e aria, è necessaria una preparazione preliminare del minerale. Consiste nel sinterizzare il materiale minerale in grosse torte o pellet rotondi. Sotto l'influenza della propria massa, la carica viene abbassata, passando praticamente attraverso l'intero altoforno e lavando sulla strada con i gas rilasciati durante la combustione del materiale di coke. La parte principale del processo di fusione si svolge nel cuore. La miscela viene inoltre riscaldata con aria calda, il che consente di ridurre al minimo i costi del coke e di aumentare la produttività del forno.

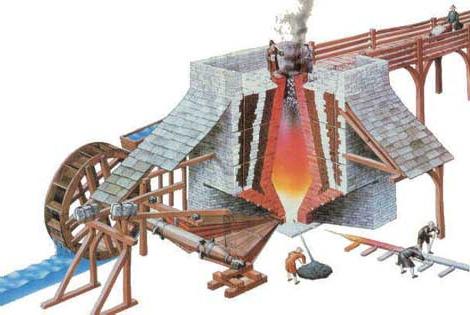

Dalla storia dell'altoforno

Il secondo millennio aC può essere considerato l'inizio della nascita della metallurgia ferrosa. All'inizio, gli incendi erano usati per produrre ferro, e in seguito furono sostituiti da fori di fusione, chiamati galline da formaggio. Hanno messo minerale e carbone. La miscela d'aria necessaria per sostenere il processo di combustione è stata fornita dalla vescica naturale, che in seguito con lo sviluppo della tecnologia ha sostituito il soffietto. Ovviamente, questo metodo non potrebbe dare un metallo di qualità. Il ferro aveva l'aspetto di una massa pastosa con abbondanti inclusioni di scorie e residui di carbone carbonizzato in modo incompleto. Il basso contenuto di carbonio rendeva il metallo morbido, i suoi prodotti piegati facilmente, diventava rapidamente smussato e praticamente non si spegneva. Nel corso dei secoli, il processo di fusione è migliorato sempre di più. Così le forge iniziarono a trasformarsi in piccoli forni, che permisero di produrre metalli di migliore qualità. Il primo altoforno apparve in Europa a cavallo dei secoli XIV - XV. Tali unità iniziarono a essere costruite nella provincia di Namur (Belgio) e in Inghilterra. Il carbone continuava ad essere utilizzato come combustibile, che, con l'aumento del volume della produzione metallurgica, portò alla riduzione di sempre più aree forestali. Nel 1735, l'inventore inglese Abraham Derby fu applicato con successo nel processo di altoforno coke di carbone, non contenente impurità di altri tipi di combustibile. Ciò ha aiutato non solo a risparmiare risorse forestali significative, ma ha anche aumentato significativamente l'efficienza e la produttività della fusione. I moderni altoforni sono impianti complessi e high-tech che possono profumare fino a 5.000 - 5.500 tonnellate di ghisa di alta qualità al giorno. Tutti i processi per la preparazione e il caricamento del materiale di carica in essi sono completamente meccanizzati.

dispositivo

Un altoforno di tipo verticale in miniera è progettato tenendo conto del fatto che con l'aumento del volume interno utile della struttura, aumenta anche la sua efficienza. Ora tutte le grandi imprese stanno cercando di avere unità con un tonnellaggio di almeno 2.000 - 3.500 m 3 . Ad esempio, un gigante di 5.000 m 3 ha lavorato presso l'impianto metallurgico Krivorozhstal dal 1974. L'aria in unità così grandi viene soffiata attraverso 14 - 36 ugelli-tuyer. Per riscaldare la miscela d'aria usando speciali dispositivi elettrici potenti. Ogni forno industriale di grandi dimensioni viene servito da tre o quattro riscaldatori d'aria a commutazione automatica. Inoltre, il funzionamento dell'unità è fornito da numerosi dispositivi ausiliari, che includono cantieri speciali, dotati di dispositivi di carico e scarico; rack tipo bunker con pesi per vagoni ferroviari progettati per la pesatura automatica di materiali caricati; meccanismi di sollevamento che trasportano i carrelli di salto automatico all'unità di carico dell'edificio. Per il normale funzionamento dell'intero sistema sono necessari anche speciali dispositivi di riscaldamento, necessari per l'attuazione del processo di sabbiatura ad alta temperatura, cantieri di colata, camion in ghisa, trasportatori di scorie e macchine di colata. In generale, un moderno altoforno è una sorta di mini-impresa automatizzata, servita da molti esperti di profili diversi. Tali enormi e complesse strutture di produzione sono unità di azione continua e lavorano per diversi anni senza interruzione fino a quando la muratura refrattaria interna si deteriora.