Pressofusione di materie plastiche Attrezzatura per iniezione plastica

su mercato mondiale prodotti di plastica domestici e industriali c'è una tendenza stabile di sviluppo attivo. Questo fatto è confermato dalle statistiche fornite dalle principali società negli ultimi decenni.

Leader del settore

Oggi nel mondo ci sono circa un centinaio di grandi aziende che producono attrezzature per lo stampaggio di materie plastiche sotto pressione, materie prime e prodotti finiti. La geografia del loro posizionamento è molto ampia, anche se il loro numero è ridotto, tenendo conto della formazione controllate, processi di unificazione e assorbimento.

Oggi nel mondo ci sono diverse imprese formate stabilmente - leader di mercato. Prima di tutto, rappresentano la parte asiatica del pianeta. Le imprese leader che producono attrezzature per lo stampaggio di materie plastiche sotto pressione e prodotti finiti, oltre a fornire materie prime, si trovano in Cina, Taiwan, Corea del Sud, Singapore e Giappone. La loro quota totale nel volume di produzione totale è compresa tra il 35% e il 45%. I leader del settore sono nella regione europea. Le maggiori imprese sono situate in Polonia, Lettonia, Repubblica Ceca, Italia, Portogallo e Germania. Rappresentano circa il 25-30% del volume di produzione. La Russia può essere annotata separatamente, data la sua posizione geografica. Il paese ha diverse imprese leader in questo settore.

Apparecchiature elettriche per lo stampaggio a iniezione: vantaggi e svantaggi

Le macchine utilizzate oggi hanno una serie di funzionalità che consentono alle aziende di ampliare significativamente l'ambito di produzione e gamma di prodotti. La colata di materie plastiche viene effettuata utilizzando macchine per lo stampaggio a iniezione (TPA). Equipaggiamento con azionamento elettrico presenta diversi vantaggi rispetto all'idraulica. In particolare:

- Consumo energetico ridotto. Il risparmio rispetto alle macchine per stampaggio a iniezione idrauliche è di circa il 60%.

- La capacità di installare e utilizzare macchine nei locali per la produzione di prodotti sterili (ad esempio, dispositivi medici). Le presse ad iniezione idraulica non sono adatte a tali scopi a causa della presenza di uno speciale sistema di lubrificazione.

- Facile da usare e gestire. Questo vantaggio raggiunto avendo meno unità funzionali.

- Macchine ad iniezione elettrica ad alta precisione. Questo è particolarmente importante nella produzione di piccoli oggetti per l'industria medica, ottica o orologiera.

- Intervallo di iniezione ridotto Questo può aumentare significativamente la produttività.

Tra gli svantaggi degli aggregati con l'aiuto di cui viene eseguito lo stampaggio a iniezione, si può individuare il loro costo più elevato. Tuttavia, l'allineamento dei prezzi si ottiene avviando una produzione di massa di macchine.

Tendenze attuali nel miglioramento della capacità

Al fine di aumentare la produttività e il tasso di utilizzo delle macchine, su cui viene eseguito lo stampaggio a iniezione di prodotti di materiali diversi, prima di tutto si riduce il tempo di ciclo. Inoltre, una serie di modifiche vengono introdotte direttamente nel processo stesso. In particolare, migliorano i risultati dell'iniezione di massa e della plastificazione. Tali miglioramenti sono particolarmente importanti in un certo numero di settori. Ad esempio, nella produzione di preforme in PET, che richiedono il ciclo più breve possibile. I principali produttori stanno attivamente sviluppando l'introduzione di tecnologie complesse oggi. Recentemente si è verificato un graduale riorientamento verso il rilascio di installazioni di base di tipo modulare. Nel loro design hanno posto l'opportunità di migliorare.

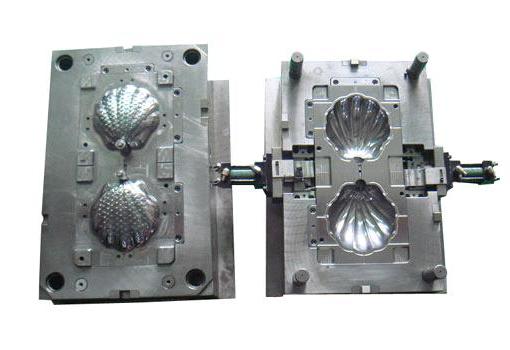

Stampi per iniezione

Questi elementi meritano sempre un'attenzione speciale. Il fatto è che il costo delle forme spesso raggiunge il prezzo della macchina stessa. In questo senso, rafforzare la protezione di questi elementi è uno dei compiti principali delle imprese. Le unità ibride ed elettriche ad alte prestazioni, in cui lo stampaggio di prodotti in plastica viene effettuato sotto pressione, sono dotate di sistemi attivi con sensori ultrasonici e piezoelettrici. Tale protezione riduce i tempi di risposta della macchina e consente di controllare le condizioni delle parti con estrema precisione.

Qualità del prodotto esterno

Per aumentare l'attrattiva del prodotto finito, la tecnologia utilizzata per lo stampaggio a iniezione di materie plastiche viene costantemente migliorata. Nuovi metodi vengono periodicamente introdotti nella produzione. Oggi, ad esempio, la decorazione di fabbrica, così come lo stampaggio a più componenti di materie plastiche sotto pressione, è diventata abbastanza diffusa. Particolare attenzione è dedicata ai materiali per la produzione, in particolare, non comuni nel territorio della Federazione Russa. Questi includono, ad esempio, elastomeri termoplastici utilizzati nell'industria automobilistica, siliconi, termoindurenti. Grazie all'utilizzo di diverse tecnologie, lo stampaggio a iniezione viene effettuato con materiali e consumi minimi. Inoltre, metodi innovativi possono ridurre significativamente il peso del prodotto finito.

Sicurezza ecologica e qualità

Questi articoli sono ugualmente applicabili sia ai prodotti finiti che alle macchine utilizzate per la colata di prodotti in plastica sotto pressione. La presenza di ISO 9001 - certificazione di qualità - è di particolare importanza per i produttori nel processo di ricerca di clienti grandi e seri. Inoltre, è importante anche lo standard ambientale ISO 14001. In assenza di questi certificati, i clienti che contano sulla cooperazione a lungo termine non si occuperanno del produttore.

Materia prima

Lo stampaggio a iniezione di materie plastiche è il metodo di produzione più comune. L'essenza di questo metodo consiste nell'iniezione di materiale fuso nel pezzo con successivo raffreddamento. I materiali termoplastici granulati sono usati come materie prime. I prodotti realizzati da loro possono essere successivamente riciclati. Inoltre, un materiale comune è la polvere termoindurente. Durante la sua lavorazione, si verificano reazioni irreversibili che portano alla formazione di un prodotto non fusibile. La sua successiva elaborazione è impossibile.

tecnologia

Lo stampaggio di materie plastiche sotto pressione viene effettuato alimentando il materiale attraverso canali speciali. Dopo aver riempito i vuoti della pressa, si verifica il raffreddamento - cristallizzazione. La produzione può essere suddivisa in più fasi:

- Progettazione e produzione di moduli.

- Preparazione e sviluppo della composizione delle materie prime, miscelazione del materiale con coloranti e additivi. In questa fase, vengono presi in considerazione i requisiti per i prodotti finiti.

- La scelta del metodo di lavorazione delle materie prime.

- Direttamente stampato ad iniezione

Specifiche operative

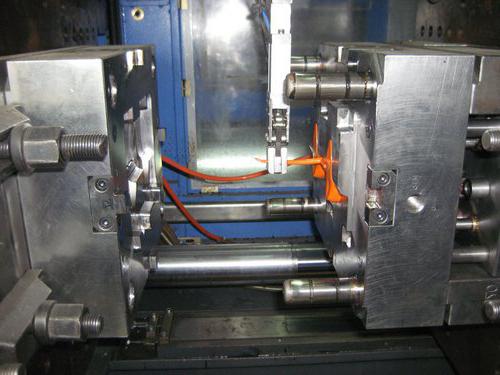

La pressofusione deve essere eseguita rigorosamente secondo la tecnologia scelta. Allo stesso tempo, l'aderenza precisa ai tempi e ai regimi di temperatura è di particolare importanza. Questo, in particolare, riguarda la fase finale della produzione: la cristallizzazione. La pressofusione viene eseguita utilizzando un numero diverso di spazi vuoti. Il loro numero dipenderà dal piano di produzione dell'azienda e dalla gamma di prodotti. Dopo la fornitura di materie prime per rimuovere il prodotto finito dal sistema di espulsione. Il controllo della temperatura è solitamente acqua. Viene alimentato nei canali di raffreddamento.

La struttura degli spazi stampa

Gli stampi per pressofusione sono un dispositivo per fabbricare oggetti di varie configurazioni e complessità. In un tipico pezzo è una matrice (elemento fisso) e un punzone (parte mobile). I piani di queste parti fungono da impronta negativa della superficie esterna del prodotto. I produttori spesso usano spazi vuoti multi-pezzo. Producono diverse parti allo stesso tempo. Un'azienda che esegue professionalmente la pressocolata dovrebbe avere diversi spazi di stampa per parti diverse. Devono avere una varietà di configurazioni e design. Va notato che il processo di costruzione di stampi è piuttosto complicato e sempre individuale.

Specifiche di processo

La colata sotto pressione, come sopra menzionato, viene eseguita in conformità con il regime di temperatura. In particolare, durante la lavorazione delle materie prime, la billetta è termostatica o riscaldata. Nel primo caso, l'operazione viene eseguita se il materiale è un materiale termoplastico. La temperatura della billetta in questo caso non dovrebbe essere superiore alla cristallizzazione o alla vetrificazione. Se viene utilizzato il termoindurente, la forma viene riscaldata. La sua temperatura dovrebbe essere uguale al livello al quale si verifica il rifiuto. La pressione durante la colata dipenderà dal design dello stampo, dalla viscosità della materia prima fusa, dalle dimensioni delle parti finite e dal sistema di gating. Nel processo di riempimento delle cavità, sale gradualmente. Una pressione fino a 500 MPA riduce lo stress residuo nelle materie prime, aumentando il grado di orientamento degli elementi cristallizzanti (polimeri). Ciò contribuisce non solo a migliorare la forza del materiale, ma anche a riprodurre in modo più accurato le dimensioni delle parti. La pressione è distribuita in modo non uniforme lungo la lunghezza della cavità. Ciò è dovuto all'elevata viscosità del fuso e al suo aumento relativamente rapido nel processo di raffreddamento.

Precompressione materiale

Viene utilizzato per equalizzare la pressione durante la fusione. La precompressione viene eseguita sull'impianto, il cui blocco dell'ugello è dotato di una gru. È chiuso e viene preparata la materia prima. La compressione del fuso avviene nel cilindro del materiale alla pressione di colata. Quindi la valvola viene aperta e la materia prima viene alimentata nelle cavità. Il fuso a una velocità sufficientemente elevata riempie le forme, riscaldate ulteriormente sotto l'influenza di forze d'attrito. In alcuni casi, può verificarsi la distruzione meccanica del materiale. Per impedirlo, la velocità di alimentazione allo stato fuso è limitata. A causa della compressione preliminare, il tempo di riempimento delle cavità viene ridotto di 1,5-2 volte. Inoltre, il percorso di passaggio del materiale aumenta fino a quando non si congela. Questo, a sua volta, consente di lanciare prodotti lunghi e con pareti sottili.

Produzione di prodotti in metallo

Questa produzione differisce dalle caratteristiche tecniche sopra descritte delle macchine, dalla composizione del materiale, dalle tecnologie utilizzate. Pertanto, la fusione dell'alluminio sotto pressione viene eseguita su macchine a pistoni. Queste unità sono dotate di camere di estrusione, che possono essere fredde o calde. In quest'ultimo caso, l'elemento si trova all'interno del crogiolo con una lega metallica. La camera fredda è separata dal materiale ed è installata verticalmente o orizzontalmente. La pressofusione dell'alluminio viene eseguita su macchine completamente automatizzate. Le macchine sono dotate di controllo software. Il lavoro di regolazione degli sforzi di chiusura degli stampi di fusione e della velocità di pressatura viene eseguito automaticamente. Le macchine hanno anche un sistema di bloccaggio in caso di malfunzionamenti.