Produzione di mattoni: attrezzature, tecnologia

Per molti secoli, la storia dei materiali da costruzione in mattoni si è affermata come materiale universale affidabile. Gli ultimi sviluppi nel campo delle costruzioni non sono in grado di rimuovere completamente il mattone dal mercato e questa situazione continuerà per molto tempo. Brick è perfetto per costruzione di capitali edifici e strutture grazie alle sue proprietà. La produzione di mattoni da argilla non ha subito significativi cambiamenti tecnologici negli ultimi secoli, ma sono emersi altri metodi per la produzione di blocchi per muratura in mattoni. Tra questi, i più popolari sono la tecnologia di produzione di mattoni di silicato, così come l'uso di alta pressione come alternativa o aggiunta alla cottura.

Tipi di mattoni e le loro caratteristiche

I mattoni sono chiamati blocchi solidi per la posa di strutture di determinate dimensioni. Con una grande deviazione dagli standard di lunghezza, larghezza e altezza, i prodotti sono già definiti semplicemente come elementi costitutivi. Un singolo mattone semplice fatto in russo è realizzato con una lunghezza di 250 mm, una larghezza di 120 mm e un'altezza di 65 mm, ci sono anche varianti da un pollice e mezzo e due volte con un'altezza di 88 e 138 mm, rispettivamente. L'Europa ha adottato le proprie dimensioni standard dei mattoni, che sono associate allo sviluppo storico del sistema di misurazione. Il materiale per la produzione di mattoni può essere un gran numero di sostanze sciolte e frantumate, ma le più popolari sono l'argilla e la sabbia con la calce. Questo si riflette nel nome dei blocchi: i mattoni di ceramica rossa sono fatti quasi interamente di argilla, mentre la produzione di mattoni di silicato si basa su una miscela di sabbia e calce. Le caratteristiche di tale materiale sono leggermente inferiori rispetto alla ceramica, che è compensata da un prezzo relativamente basso. Il terzo tipo di blocchi iperpressi può essere costituito da una varietà di materiali, a seconda delle caratteristiche pianificate dal produttore. Tutti e tre i principali tipi sono suddivisi in un gran numero di sottotipi con proprietà e usi diversi.

della tecnologia

I metodi per la produzione di mattoni variano a seconda delle materie prime utilizzate. La tecnologia per la produzione di mattoni di argilla con calcinazione ad alta temperatura è rimasta invariata per diverse migliaia di anni, mentre la produzione di mattoni in silicato è iniziata solo alla fine del 19 ° secolo. Il mattone di silicato non richiede cottura, in quanto la ceramica, invece, è esposta al vapore acqueo ad alta pressione. Le presse Hyper per la produzione di blocchi di mattoni sono generalmente sorte in tempi relativamente recenti, questo metodo non utilizza gli effetti delle alte temperature nella formazione di materiale solido. Tuttavia, i mattoni iperpressi non sono inferiori nelle loro proprietà e spesso superano i loro "antichi fratelli". Gli esperti confrontano questo materiale con mattoni di clinker di alta qualità.

Produzione di mattoni ceramici

Le attrezzature per la produzione di mattoni di argilla con metodi plastici o semi-asciutti devono includere le seguenti unità e stanze obbligatorie:

Magazzino materie prime, dove l'argilla viene preliminarmente "caked" al grado di umidità desiderato. È anche possibile aggiungere materiale butiruyuschego, sabbia o mattoni rotti, in una quantità non superiore al 30%. Tali additivi consentono alla materia prima di mantenere la sua forma più facile e ridurre la deformazione durante la lavorazione della temperatura.

Il sito di macinazione e miscelazione di materie prime può includere diversi dispositivi per la filtrazione graduale, la frantumazione e la creazione di una massa omogenea. Per il metodo duttile, aggiungere impianti di lavorazione dell'argilla con vapore acqueo.

La formazione di materie prime coinvolte nel dispositivo basato su vuoto o presse idrauliche. Questi dispositivi producono una striscia per il taglio, da cui è già formato il mattone grezzo. Il garage compatto e le opzioni fatte in casa possono formare prodotti finiti senza bisogno di tagliare, ma la velocità di tali installazioni è estremamente ridotta.

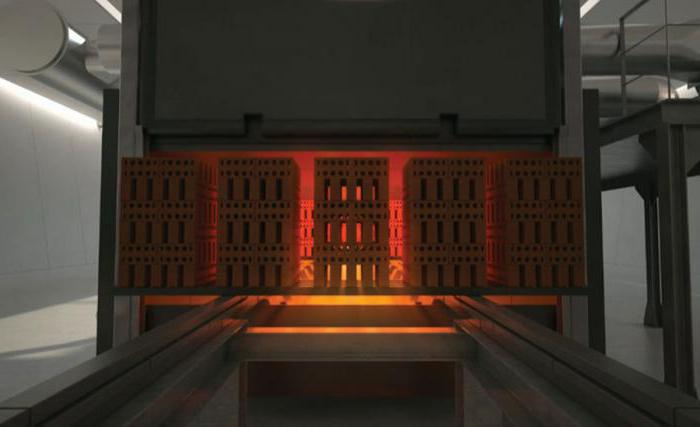

I forni per l'essiccazione delle materie prime e la torrefazione producono due tipi: camera e tunnel. La seconda opzione richiede una solida costruzione, ma consente lo streaming di produzione non-stop. Il metodo semi-secco di formazione della materia prima può far risparmiare tempo di asciugatura. С. La temperatura di cottura standard dei blocchi ceramici è 1000 ° C.

Magazzino di prodotti finiti, dove vengono ricevuti i mattoni da forno per la conservazione e la vendita.

Unità di trasporto tra installazioni di vari gradi di meccanizzazione del lavoro, da manuale a tipo di trasportatore.

Mattone refrattario

Nella costruzione di forni e altre superfici refrattarie, l'uso di mattoni ordinari è inaccettabile. С . Il mattone di silicato non è in grado di resistere anche alla temperatura di una fiamma convenzionale che brucia legna da ardere e un semplice blocco di ceramica perde le sue proprietà di resistenza a temperature superiori a 800 ° C. Sì, e le fluttuazioni di temperatura costante influenzano negativamente le proprietà dei mattoni convenzionali. Richiede un materiale in grado di sopportare il forte calore periodico e il successivo raffreddamento per un lungo periodo di funzionamento. Uno dei più popolari materiali refrattari si considera il mattone chamotte, basato sulla produzione del quale è la produzione di mattoni da argilla speciale - chamotte. L'attrezzatura per la produzione di mattoni è simile a quella sopra descritta, ma le caratteristiche distintive della tecnologia di produzione dei blocchi ceramici convenzionali sono due fasi:

Durante la preparazione della materia prima, l'argilla refrattaria subisce una lavorazione preliminare ad alta temperatura, gli additivi minerali, in particolare l'ossido di alluminio, vengono utilizzati per migliorare le proprietà refrattarie del prodotto finito.

С, а при 1500 и выше, время обжига составляет не менее 5 часов. La cottura a fuoco crudo non avviene a 1000 ° C, ma a 1500 e oltre, il tempo di cottura è di almeno 5 ore. A tali temperature si verifica la sinterizzazione del materiale e la trasformazione della composizione chimica nel suo complesso.

La porosità del mattone chamotte ne determina la resistenza e le proprietà di isolamento termico.

Blocchi di clinker

I muri di rivestimento e altri elementi strutturali non sono solo un bell'aspetto del materiale, ma anche la sua resistenza agli agenti atmosferici e ai danni meccanici. I produttori di mattoni dal XVIII secolo producono un materiale particolarmente resistente, paragonabile alla resistenza all'usura della pietra naturale. Il nome deriva dal tedesco per la risposta risonante di un mattone quando si tocca, questo non è sorprendente, dal momento che i blocchi di clinker sono uno dei materiali più densi della loro classe. La produzione di mattoni a clinker impone un aumento dei requisiti sulla qualità delle materie prime, è necessario controllare il contenuto di ossidi di ferro, calcio e magnesio, nonché un contenuto sufficiente di ossido di alluminio. ° С, в остальном технология производства повторяет способ получения обычного керамического кирпича. La temperatura di cottura del materiale di rivestimento secondo questa tecnologia è 1000-1400 ° C, altrimenti la tecnologia di produzione ripete il metodo di produzione di normali mattoni di ceramica. Uno dei principali svantaggi dei blocchi di ceramica clinker è la loro buona conduttività termica, pertanto, quando si affacciano sulle pareti esterne di un edificio, può essere necessario un ulteriore isolamento termico e acustico. в том числе с пустотами на тыл ь ной стороне и глазурью на лицевой. I mattoni di questa tecnologia sono prodotti nelle versioni più svariate, compresi i vuoti sul retro e gli smalti sul lato anteriore.

Tecnologia di produzione di mattoni di silicato

Il processo di formazione di blocchi solidi da una miscela di calce e sabbia si basa sul trattamento termico della malta finita ed è iniziato relativamente di recente, mentre l'uso della miscela in costruzione è già stato fatto per un paio di millenni. La produzione di mattoni di silicato può essere suddivisa in 3 fasi principali: preparazione delle materie prime, calce e la produzione effettiva di blocchi. La preparazione include le seguenti fasi e dispositivi:

Seminatrice per sabbia. La frazione di materie prime sabbiose dovrebbe essere non più di 2,5 mm, inoltre, il processo di setacciatura consente di pulire la sabbia da inclusioni organiche.

Installazioni per la frantumazione di calce viva.

È possibile l'installazione di calce pre-slaking.

Il dispositivo dosatore di materie prime da miscelare. Una miscela del 90-92% è costituita da sabbia, il resto è calce spenta, pigmenti colorati e modificatori.

Le installazioni per la calce spenta sono suddivise in 2 tipi:

Le installazioni di tamburi che utilizzano il vapore acqueo consentono di completare rapidamente il processo di tempra nella miscela, ma consumano energia.

Strutture di insilato di diverse sezioni consentono di ottenere un flusso continuo della miscela finita, nonostante il fatto che la reazione possa richiedere fino a 10 ore.

Nell'ultima fase, i blocchi vengono formati in macchine presse e la materia prima viene inviata ad un'autoclave, dove i composti di calcio idrosilicato si formano sotto forma di vapore a pressione e ad alta temperatura in un mattone, il che conferisce durezza al blocco di costruzione. La lavorazione in autoclave dura 10-20 ore, quindi per la produzione continua è necessaria l'installazione di diverse autoclavi.

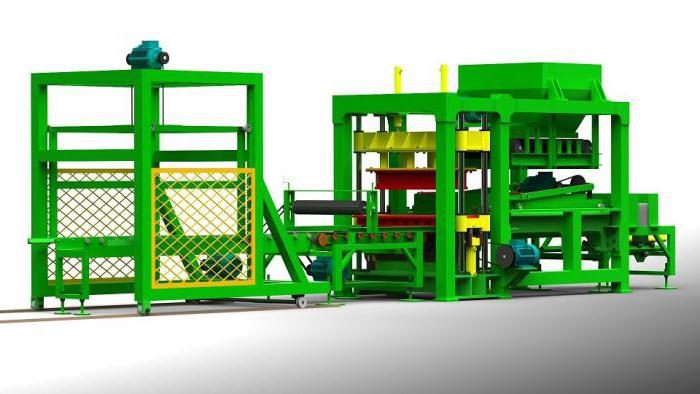

Vibropressa

Questa macchina per la produzione di mattoni e altri blocchi sulla base di miscele di costruzione è un mezzo abbastanza universale, perché la sostituzione delle forme può essere effettuata senza modifiche significative dell'intera installazione. Esistono modelli con dispositivi di misurazione, miscelatori e persino trasportatori di prodotti sul luogo di essiccazione o elaborazione aggiuntiva.

Iper blocchi di mattoni pressati

Questa versione di produzione non utilizza affatto il trattamento termico, poiché si basa sulla proprietà legante del cemento. La linea di produzione è ridotta al minimo, il che consente di posizionarlo in una piccola area. La struttura dell'apparecchiatura, ad eccezione dello stesso hyperpress, può includere le seguenti installazioni:

Attrezzature di filtraggio e frantumazione per la macinazione di materie prime e la rimozione di detriti organici.

Il dosatore per il controllo automatico sulla consegna dei componenti.

Mixer, può essere integrato nel design di hyper press.

Installazione di trasporto di mattoni al luogo di deposito.

Mini-piante di opzioni pronte

Nonostante l'abbondanza di produttori, il mercato dei materiali da costruzione non è sovrasaturato, secondo gli esperti, notano anche una crescita annuale stabile della domanda e dei volumi di costruzione. Pertanto, la sua mini-fabbrica per la produzione di mattoni può diventare un'attività redditizia a conduzione familiare. Il periodo di ammortamento di tale attività può variare da uno a due anni, a seconda della produzione stabilita e delle competenze dei lavoratori, nonché delle modalità di commercializzazione del materiale finito. L'investimento minimo in attrezzature di processo e messa in servizio può variare da 3 milioni di rubli. fino a 1 miliardo, a questo va aggiunto l'affitto di locali adeguati e l'acquisto di materie prime. Soprattutto vale la pena prestare attenzione alla produzione di mattoni iperpressi, che richiede la minima area totale per il posizionamento di installazioni.

Produzione nel garage

Per aprire la produzione di mattoni nell'area locale, sarà sufficiente spendere soldi per hyperpress, quindi tutte le altre operazioni dovranno essere eseguite manualmente. Il costo di un tale mattone sarà il minimo, ma i costi del lavoro sono molto più alti.

conclusione

La redditività del business del mattone è confermata da molti esempi. Tuttavia, la produzione richiederà non solo gravi investimenti finanziari, ma anche sforzi per mantenere il flusso di lavoro, controllare la qualità e trovare canali di vendita. In un anno o due, gli sforzi sicuramente pagheranno con profitti stabili.